標準作業の3要素とは?タクトタイム、標準手持ち、作業順序について解説

目次

標準作業とは

標準作業の定義と目的

標準作業とは、人の動き、モノ、設備の、最も効率の良い組合せを考え、良い品物を、より早く、安全に、ムダ無く造るための作業方法のことです。

標準作業を構築し、運用する目的は、大きく分けて2つあります。

モノの造り方のルールの明確化

1つ目は、モノの造り方のルールの明確化です。標準作業が存在することで、モノの造り方が人によって異なる等、作業方法や管理方法のバラツキによって生じうるムダを最小限にできます。これは能率の向上に繋がります。

改善のツールとしての活用

2つ目は、改善のツールとしての活用です。ムダムラムリを見つける、正常と異常を区別する等、改善のツールとして活用することが出来ます。「標準の無い所に改善は無い」と言われるように、標準作業は、何が問題なのかを判断する基準になるのです。

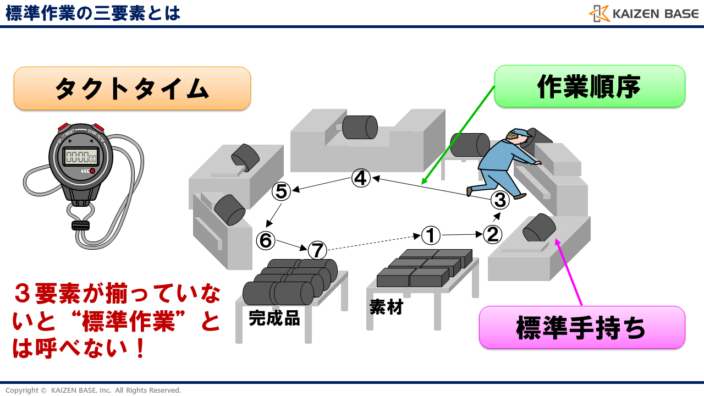

標準作業の3要素(ひょうじゅんさぎょうのさんようそ)とは

標準作業の3要素とは、「タクトタイム」「作業順序」「標準手持ち」の3つのことです。この3要素が揃っていないものは、いくら作業手順書が存在していたとしても、標準作業とは呼びません。

タクトタイム

要素の1つ目は、タクトタイムです。

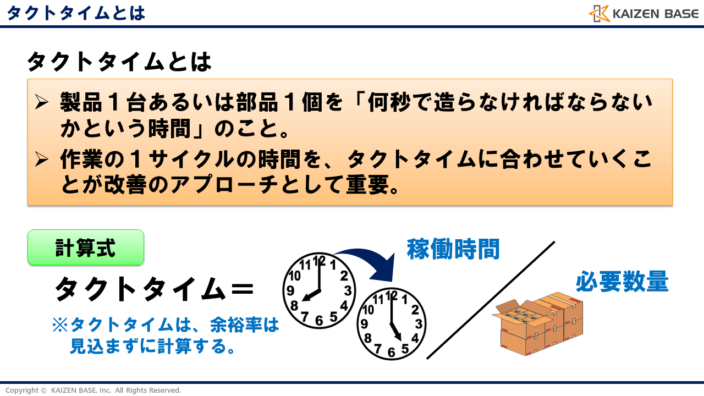

タクトタイムとは、毎日の生産の中で製品1台あるいは部品1個を「何秒で造らなければならないかという時間」のことを言います。作業を行なう際の1サイクルの時間を、このタクトタイムに合わせていくことが改善のアプローチとして非常に重要になります。

タクトタイムの計算式は、「稼働時間/必要数量」となります。タクトタイムは、余裕率は見込まずに計算をします。

では、例題でタクトタイムを計算してみましょう。

計算の前提条件として、

・1日の稼働時間が480分

・必要数が1000個とします。

それでは、10秒間で計算してみてください。

正解は、このようになります。この例の場合、約28.8秒がタクトタイムであり、この時間で1個造ればよいことになります。実際には、付帯作業など、サイクル外のものも発生してくるため、実際のサイクルタイムはもっと短く設定していかなければいけません。

ただし、あくまでもサイクルタイムとタクトタイムがイコールになるように、付帯作業なども改善を進めていくことが大切です。

作業順序

要素の2つ目は、作業順序です。

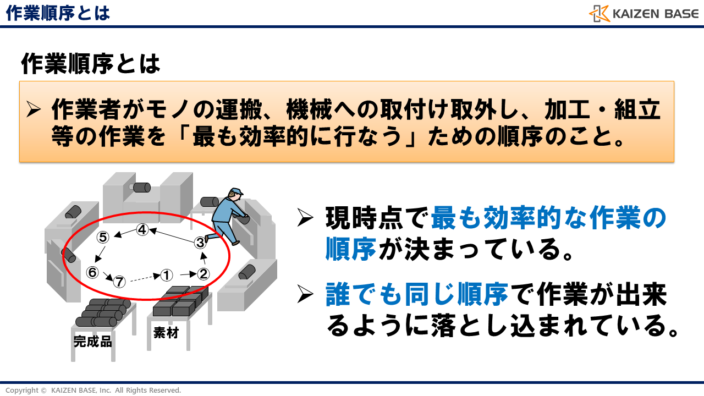

作業順序とは、材料から製品が完成するまでのプロセスにおいて、作業者がモノの運搬、機械への取付け取外し、加工・組立等の作業を「最も効率的に行なう」ための順序のことです。

作業順序は、現時点で最も効率的な作業の順序が決まっており、このイメージ図のように、①⇒②⇒③ という、誰でも同じ作業が出来るような順序に落とし込まれていることが大切です。

標準手持ち

要素の3つ目は、標準手持ちです。

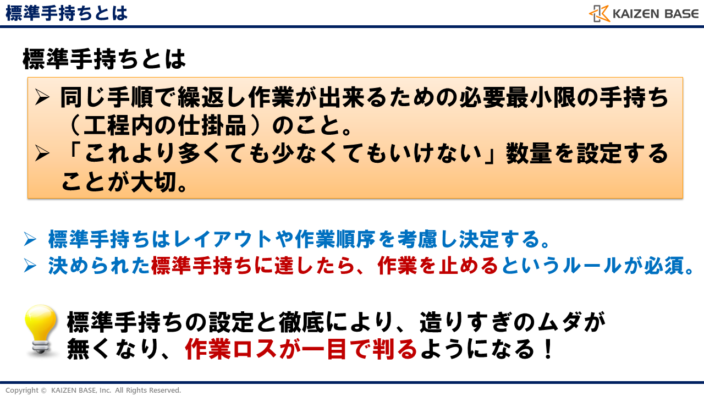

標準手持ちとは、同じ手順で繰返し作業が出来るための必要最小限の手持ち(工程内の仕掛品)のことです。「これより多くても少なくてもいけない」数量を分析し、設定することが大切です。機械の送り(自動、手動)、人の動き(順方向、逆方向)によって、最少手持ち数は変化します。

標準手持ちは、レイアウトや作業順序を考慮し決定します。決められた標準手持ちに達したら、作業を止めるというルールが必須です。いくら手待ちが発生しようが、標準手持ち以上造ってはいけません。なぜならば、標準手持ちの設定と徹底により、造りすぎのムダが無くなり、作業ロスが一目で判るようになるからです。手待ちを隠そうと標準手持ち以上のモノを作っていると、問題が隠れてしまい、改善が遅れてしまいますので、絶対にやってはいけません。

以上が標準作業の3要素となり、標準作業を構築していく際の基本となります。確実に覚えておくようにしましょう。

標準作業と作業標準の違い

では続いて、「標準作業と作業標準の違い」について確認していきます。

よく混同されている方が見受けられますが、標準作業と作業標準は別のものです。

標準作業とは、ここまでに学習したように、“タクトタイム”、“作業順序”、“標準手持ち”の3要素を満たした作業のことです。基本として、監督者自身が作成し、作業者に指導して守らせるものとなります。

一方で、作業標準とは、標準作業を行うための諸条件のことを言います。作業を行なう上での経済的な条件を標準として決めたもののことなのです。例えば、切削速度、送り、工具の形式・形状、切削油の種類等がこれにあたります。

標準という単語と作業という単語の間に、「の」 を入れるとイメージしやすくなります。

「作業の標準」は、つまり、作業をするための“標準”のことです。

「標準の作業」は、つまり、標準的に行なう“作業”のことです。

わからなくなった時は、「の」 を入れて思い出すようにしましょう。

標準作業の3要素(タクトタイム、標準手持ち、作業順序)のまとめ

以上で学んだことをまとめてみましょう。

標準作業とは?標準作業の3要素とは?

- 標準作業とは、人の動き、モノ、設備の、最も効率の良い組合せを考え、良い品物を、より早く、安全に、ムダ無く造るための作業方法のこと

- 標準作業を構築し運用する目的は、「モノの造り方のルールの明確化」と「改善のツールとしての活用」の2つ

- 標準作業の3要素とは、タクトタイム、作業順序、標準手持ちの3つ。この3要素が揃っていないものは、標準作業とは呼ばない。

- タクトタイムとは、製品を「何秒で造らなければならないかという時間」のこと

- 作業順序とは、作業者が作業を「最も効率的に行なう」ための順序のこと

- 標準手持ちとは、必要最小限の手持ち(工程内の仕掛品)のこと

- 標準作業と作業標準は、標準的に行なう「作業」、作業を行なうための「標準」という違いがある

いかがでしたか?本ページでは、標準作業とは何か、標準作業の3要素とはどのようなものかについて解説しました。

「標準の無いところにカイゼンは無い」と言われるほど大切な標準作業。意味や重要性をしっかり理解して活用していくようにしたいですね!

標準作業の詳細を学ぶ!学習コースのご紹介

カイゼンベースの学習コースでは、標準作業に関する具体的な内容を動画や理解度テストにより学習することが可能です。詳細の学習や実践でのご活用をご検討の方は、是非ご活用ください。

学習コース「k2-28:アニメで学ぶトヨタ生産方式~中級編:標準作業~」

カイゼンを考える上で、標準作業は無くてはならない存在です。本講座では、トヨタ生産方式の中でも代表的な手法である標準三票を中心に学習します。標準作業の考え方を確実に理解し、より効果的な改善を進められるようになりましょう。

学習コースの詳細

Lesson1:標準作業とは(9:00)

Lesson2a:標準作業:繰り返し作業(前編)(9:26)

Lesson2b:標準作業:繰り返し作業(後編)(10:38)

Lesson3:標準作業:非繰り返し作業(12:09)

「Lesson1:標準作業とは」の動画はどなたでもご視聴頂けます。

「Lesson2:標準作業:繰り返し作業(前編)」の動画は無料会員登録を行うことでご視聴が可能になります。

「標準作業の3要素(タクトタイム、標準手持ち、作業順序)」に関する教材ダウンロード

無料会員に登録すると教材のダウンロードができます!

ダウンロードした資料につきましては、コンテンツ利用規約に同意の上、ご利用くださいますようお願い致します。例えば、下記の行為は禁止となります(利用規約を一部抜粋)

- 本コンテンツを利用してのコンサルティング業務をする行為

- 利益享受または販売を目的として利用(販売やWEBサイトへの掲載等)をする行為

- 二次的著作物を制作し第三者に配布する行為

- 弊社または第三者の財産、名誉、プライバシー等を侵害する行為

| 使用用途 | 社内教育や発表資料作成における作業効率化等 |

|---|---|

| ファイル形式 | PowerPoint |

| 教材ダウンロード | 無料会員に登録すると、ココにダウンロードボタンが表示されます。 無料会員に登録すると、ココにダウンロードボタンが表示されます。 無料会員に登録すると、ココにダウンロードボタンが表示されます。 無料会員に登録すると、ココにダウンロードボタンが表示されます。 無料会員に登録すると、ココにダウンロードボタンが表示されます。 |

ログイン/無料会員登録はこちらから

無料会員の方はログインしてください。

新規会員登録のご案内

会員登録特典!

- 閲覧できる動画が2倍に増加

- カイゼン講座で使用している資料の一部がダウンロード可能

- 実務で使えるテンプレートがダウンロード可能

- カイゼン情報や限定情報満載のメルマガが受け取れる

個人向け有料動画サービスに申し込むと、さらに充実!

限定の学習動画が閲覧可能になります!

関連学習動画

-

k2-02

アニメで学ぶトヨタ生産方式~初級編~

無料会員限定

2:7つのムダとは

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 業務を効率化するには

- 7つのムダとは ~「かざってとうふ」で覚えよう~

- 造りすぎのムダについて

- まとめ

-

k2-02

アニメで学ぶトヨタ生産方式~初級編~

有料サービス限定

5:省人化、少人化の違い

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 省力化、省人化の違い

- ジャストインタイムと少人化

- 少人化ラインをつくるには

- まとめ

-

k2-01

アニメで学ぶトヨタ生産方式~入門編~

有料サービス限定

10:ニンベンの付いた自働化の事例

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ニンベンの付いた自働化の代表的な事例

- 刃具折れ検知

- ひもスイッチ

- ポカヨケ

- アンドン

- まとめ

-

k2-02

アニメで学ぶトヨタ生産方式~初級編~

有料サービス限定

4:見かけの能率と真の能率

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 本当に儲けにつながる生産なのかどうか

- 見かけの能率とは

- 真の能率を向上させるとは

- 人を活かす経営をする

- まとめ

-

k2-01

アニメで学ぶトヨタ生産方式~入門編~

有料サービス限定

9:ニンベンの付いた自働化の狙い

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- トヨタ生産方式の2本柱

- ニンベンが付いた「自働化」とは

- 「自働化」で置き換える3つの人の働き

- ニンベンの付いた「自働化」の目的

- ジャストインタイムとの関係

-

k2-01

アニメで学ぶトヨタ生産方式~入門編~

有料サービス限定

5:工程の流れ化とは?

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 工程の流れ化とは

- 工程を「細く速い流れでスムーズに」流すとは

- 1個流し生産と小ロット生産

- 整流化とは

- まとめ