品質不具合を防ぐ変化点管理とは?5M+1E、3H管理がポイント!

目次

変化点管理の落とし穴

生産活動の中では、日々様々な変化が起きています。

変化によって、正常な状態であった現場が異常な状態に陥ることもあります。

そして、異常な状態で生産活動を続けることで、品質不具合発生に繋がることもあります。

このような変化に対して企業では、様々なルールを作成し、品質不具合の未然防止を行っているかと思います。

それにもかかわらず、現場の品質不具合の原因のほとんどは、何らかの変化によって異常な状態になってしまい、その中で生産を続けたことによるものです。

ルールはしっかりと整備されているのになぜ品質不具合が発生してしまうのでしょうか?

それは、変化を変化として認識できず、見逃してしまうことがひとつに考えられます。

本コラムでは、変化を見逃さないためにはどうすればいいのか、何に注意すればいいのかについて解説していきます。

変化点について

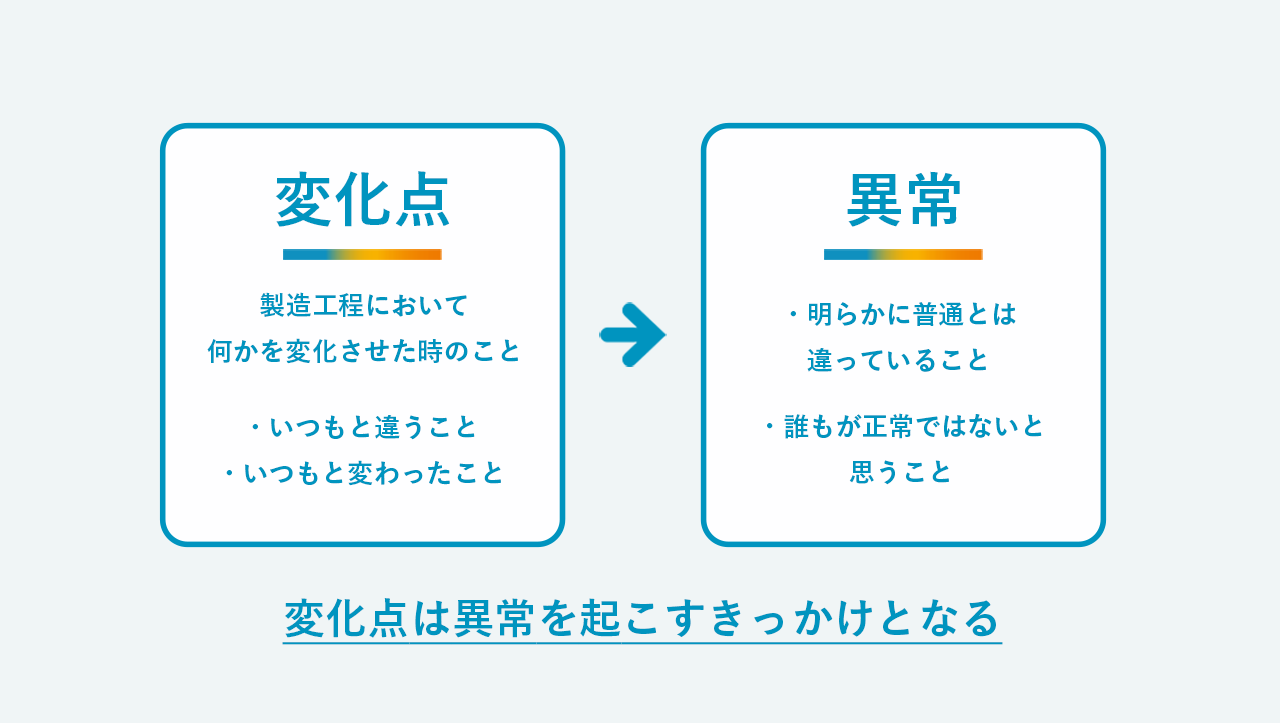

変化点とは

まずは、変化点について理解しましょう。

変化点とは、製造工程において何かを変化させた時のことを言います。

作業者の配置転換や、設備の変更、異常気象といったことも変化点であると言えます。

つまり、仕事や作業をしている時に、いつもと違うこと、いつもと変わったことがあった場合にはそこが変化点です。

異常とは

変化点と似た意味でよく使われるのが異常という言葉です。

実は、この2つの言葉の位置付けは異なりますので注意して覚えておきましょう。

何かを変化させた時の変化点に対して、その中でも「明らかに普通とは違っている」変化、「誰もが正常ではないと思う」変化が異常です。

また、変化が生じた後に連鎖的に発生する「明らかに普通とは違っている」変化、「誰もが正常ではないと思う」変化も異常です。

もし、工程の中で何らかの変化があったとします。

先ほど述べたような、作業者の配置転換や、設備の変更等これまでと違ったことを行ったり、異常気象等これまでと異なった状況であった場合は、異常が起きやすくなります。

異常とは、正常ではない状態であるわけですから、不良の発生や何らかの失敗などの問題が起こりやすくなるのです。

つまり、何か変化があった時(変化点)は異常を起こすきっかけになるのです。

目の前に見えている異常だけではなく、そのきっかけとなる変化点も不良に繋がる危険性は同様であると認識しなければいけません。

変化点管理とは

つまり変化点管理とは、変化点をうまく捉え、コントロールすることで不良等の異常の発生を未然に防ぐことです。

作業前や作業中に変化点となるようなことがないかしっかりと観察、確認し、確実に変化点を認識することで、必要な行動を取り、あらかじめ不良が起こらないようにすることが重要です。

確実に変化点を認識するには

ここまで説明した内容を理解していたとしても、現場では認識しきれない変化点が多く存在します。

なぜでしょうか?

その原因のひとつが、冒頭で説明させていただいた変化に対する認識不足です。

ある人には些細なことでも、人が違えば変化として受け止める場合もあります。

この認識誤差が、変化に対する認識不足となります。

認識には、個人差(感性・経験)があり、いくらルールを作成しても補いきれません。

この認識の誤差を補う為には、管理基準が必要です。

ルールを作成することと同様に非常に重要です。

この管理基準をどこまで作りこむかが、変化の認識誤差、つまり変化の認識不足をどこまで埋めることができるかに繋がってきます。

管理基準の作成について

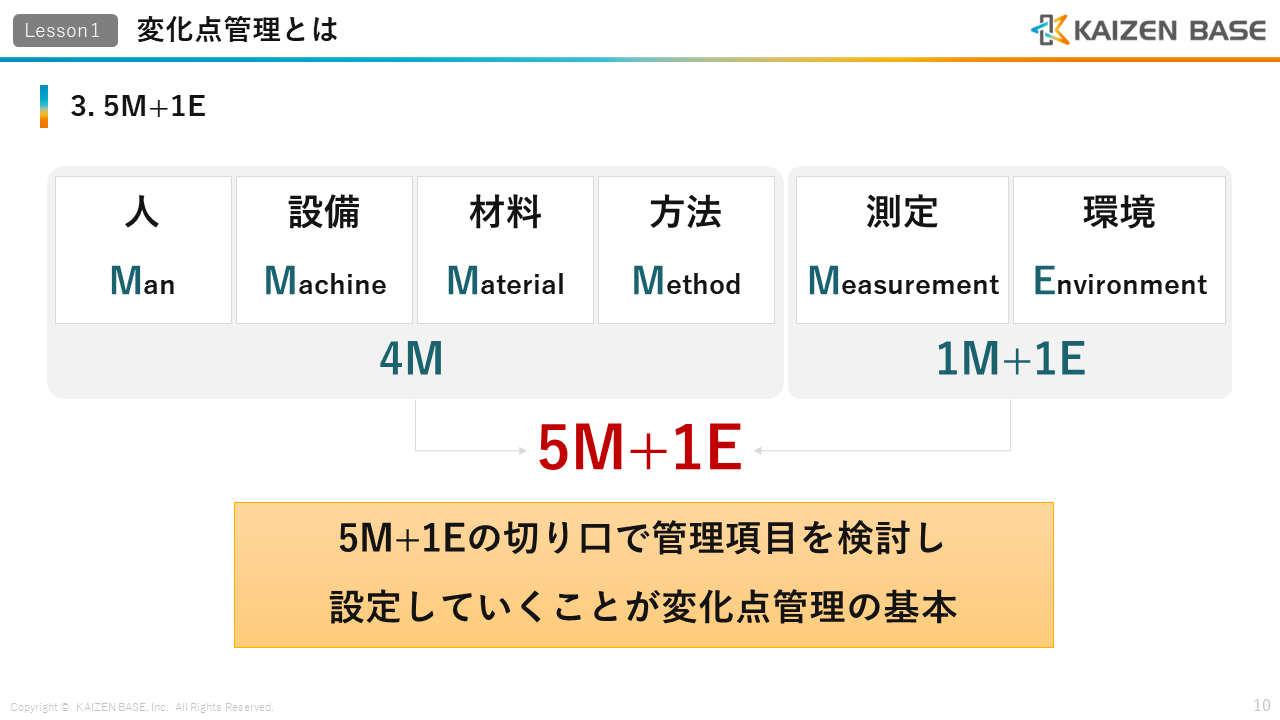

5M+1Eについて

管理基準を設定する前に、管理項目を決めなければいけません。

そこで重要となるのが5M+1Eの考え方です。

5M+1Eとは、人(Man)、設備(Machine)、材料(Material)、方法(Method)の4Mと、測定(Measurement)、環境(Environment)の1M+1Eです。

この2つを合わせた5M+1Eの切り口で管理項目を検討し、設定していくことが変化点管理の基本です。

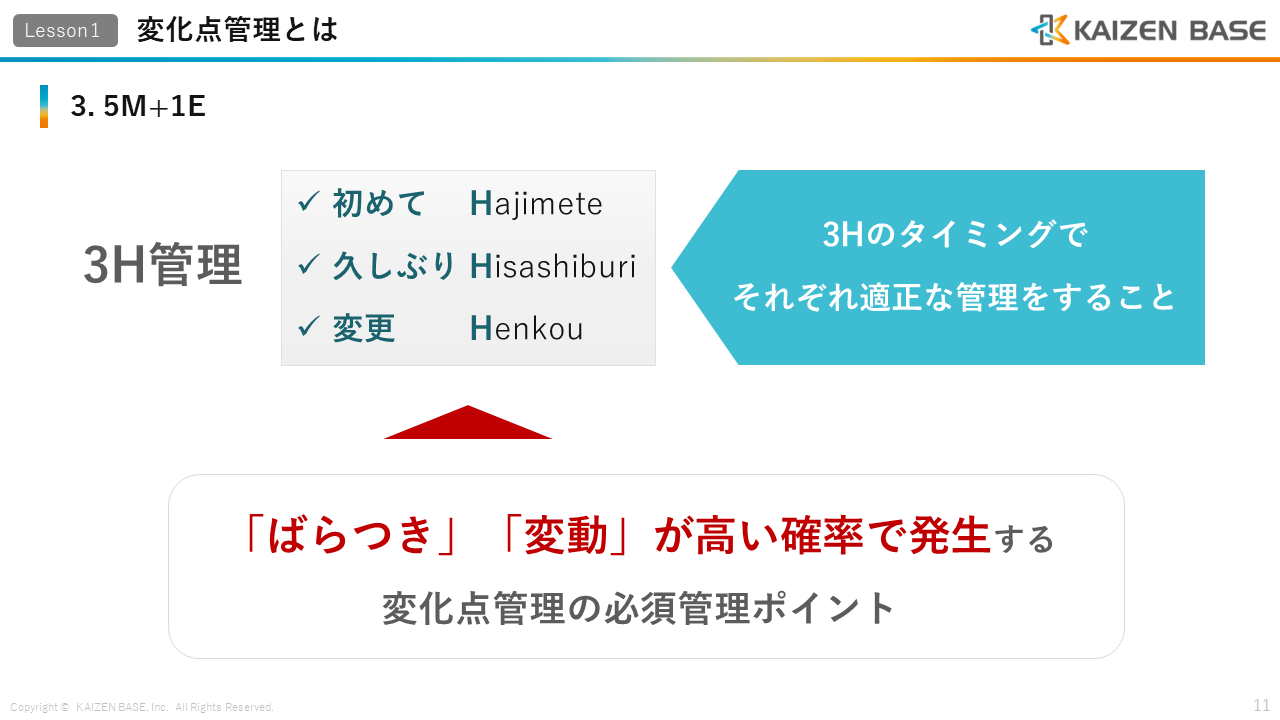

3H管理について

5M+1Eの他にも、押さえておきたい管理ポイントがあります。

それは、3H管理です。

3Hは、「初めて」「久しぶり」「変更」の頭文字を取ったものです。

この3つのタイミングで、顕著に変化が発生します。

3H管理とは、3Hのタイミングでそれぞれ適正な管理をすることです。

3Hの状態では、「ばらつき」や「変動」が高い確率で発生するため、変化点管理の必須管理ポイントです。

管理基準表

ここに「5M+1E」と「3H」を複合的にまとめた管理基準表の例を記載します。

この表を基に、5M+1Eと3Hの各々で管理基準やルールをどのようにするかを漏れなく定めていくことが、変化の認識不足を補う第1歩です。

変化点管理を進めていくことで未然のトラブルを素早く察知し、影響を最小限に留めることができるようになります。

管理基準に関しては、製品や工程により難易度や必要性が異なるため、それぞれの職場に合った形の管理基準を定め、運用・運営をすることをお勧めします。

| 初めて Hajimete | 変更 Henkou | 久しぶり Hisashiburi | |

|---|---|---|---|

| Man (人) |

新人 (新卒・中途・パート・派遣) |

配置転換 | 職場復帰 |

| Machine (設備) |

新規導入 (設備・金型・治具・他) |

修理・仕様変更 | 有休品再稼働 |

| Material (材料) |

新規材料 | 材料変更 メーカ変更 |

長期保管材料使用 半年以上ぶりの仕入れ |

| Method (方法) |

初めての製造・管理 | 製造・管理条件変更 | 半年以上ぶりの作業 |

| Measurement (測定) |

初めての測定・計測・検査 | 検査・測定条件変更 | 半年以上ぶりの検査 |

| Environment (環境) |

新工場での生産 | 工場、ライン移管 | 有休ライン再稼働 |

変化点管理の進め方

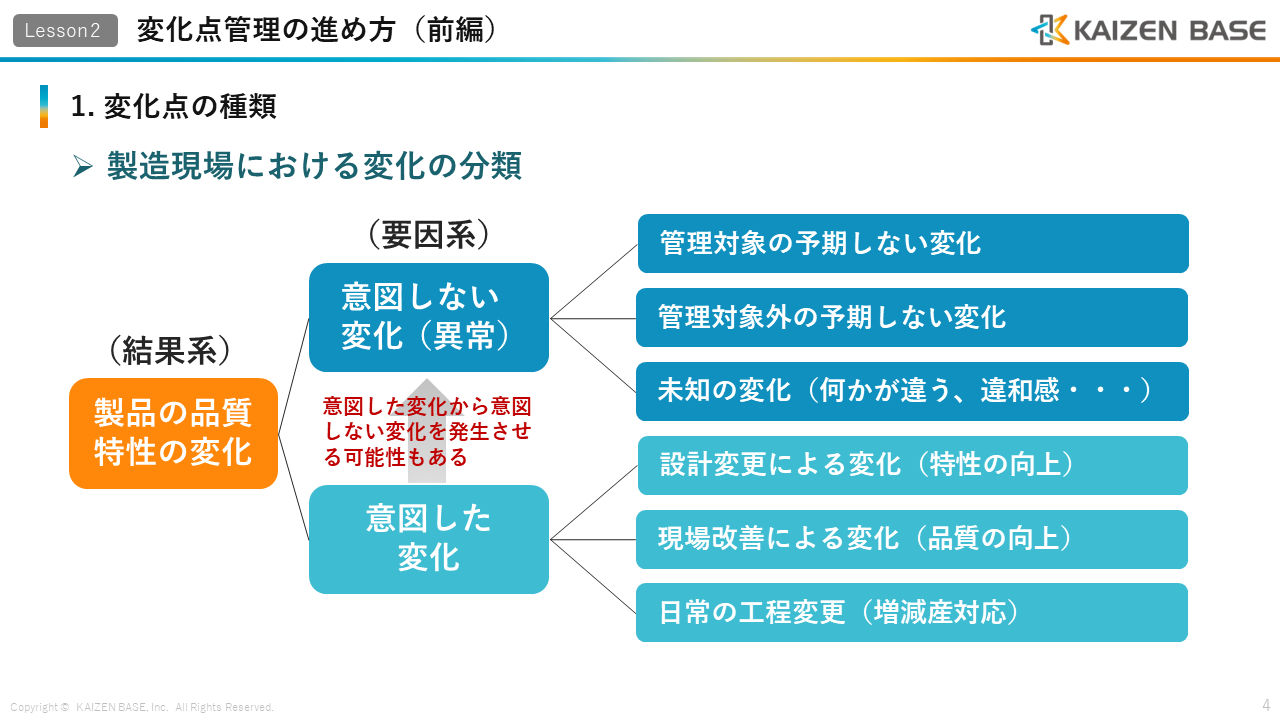

変化点の種類

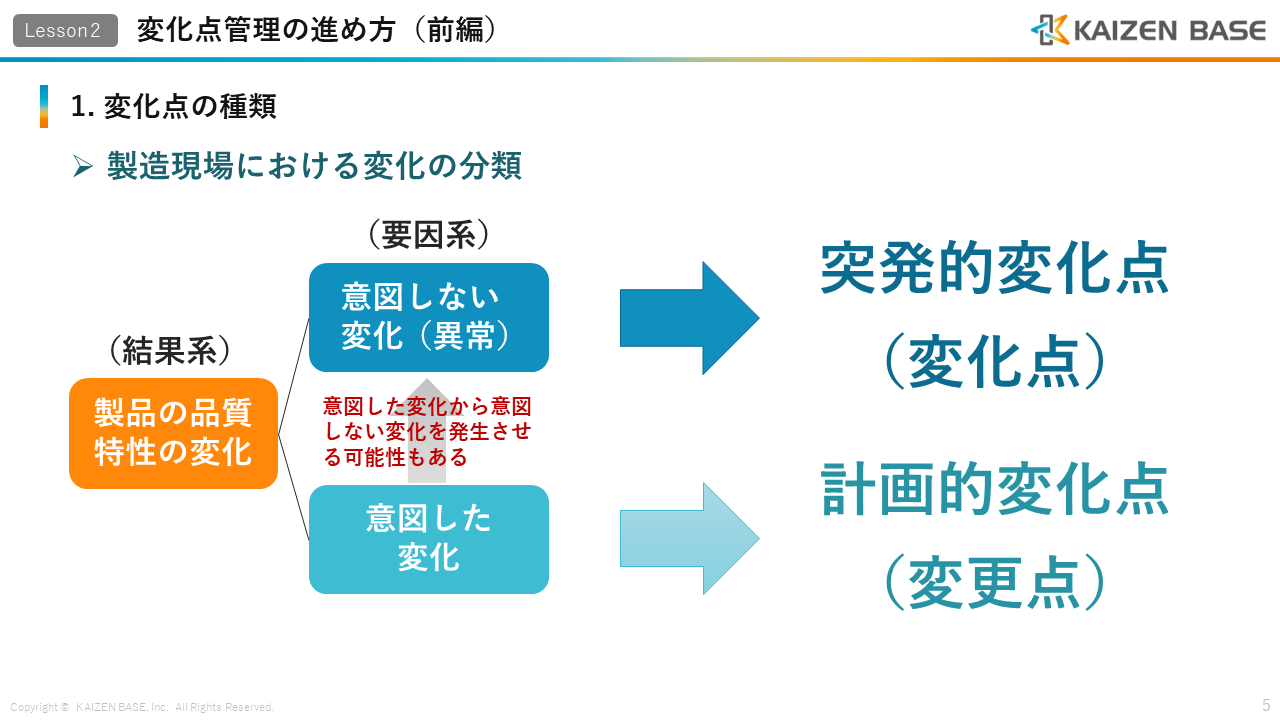

製造現場で日々生産を進める中で、製品の品質特性の変化が現れたとします。

これを「結果系」とすると、「要因系」として、意図しない変化と意図した変化に分類されます。

意図しない変化とは、管理対象の予期しない変化、管理対象外の予期しない変化、未知の変化に分類されます。

このような予期しない、意図しない変化は、注意していないと見過ごしやすく、結果として製品の品質特性の変化として現れる形が多いです。

意図した変化とは、設計変更による変化、現場改善による変化、日常の工程変更に分類されます。

意図した変化から意図しない変化が発生する可能性もあるため、どちらとも変化点管理の対象となります。

意図しない変化のことを突発的変化点、または変化点と呼び、意図した変化のことを計画的変化点、または変更点と呼びます。

突発的変化点変化点管理の進め方

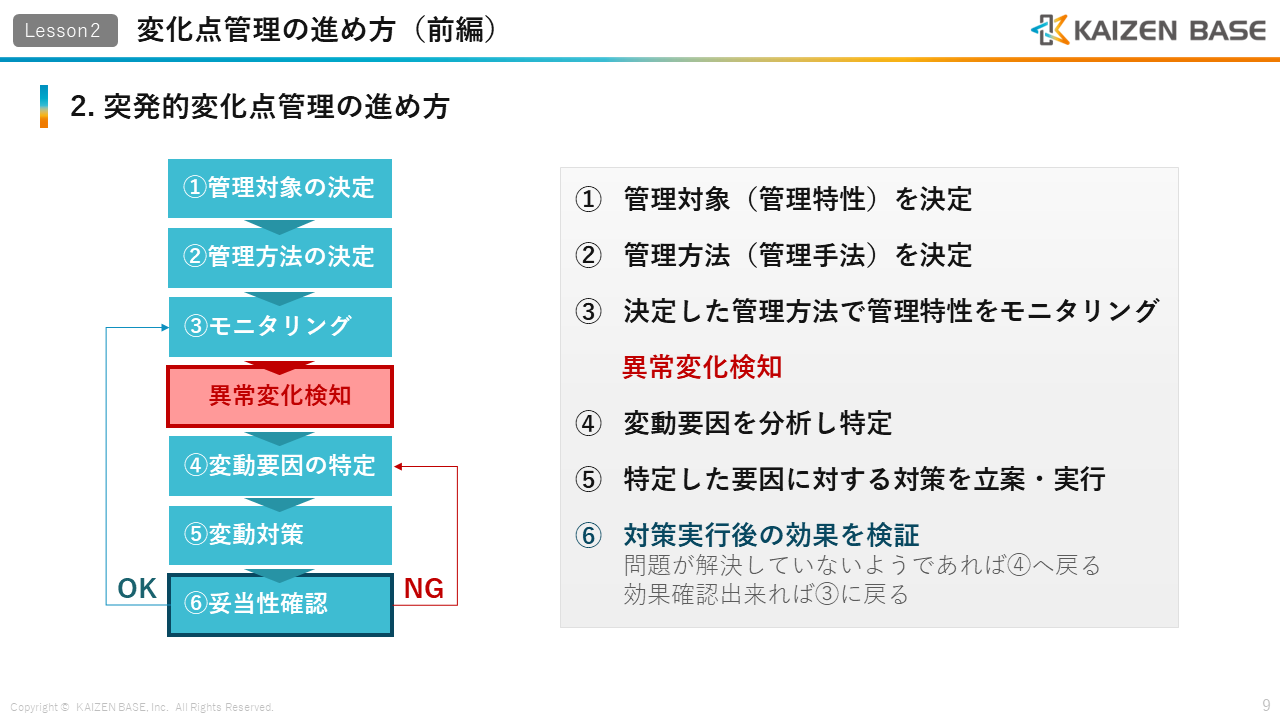

まず、管理対象を決定します。

大きなトラブルになりそうなもの数項目を選び出します。

次に、管理方法を決定します。

管理項目をどのようにモニタリングするかを決定します。

モニタリングを通して、変化傾向が見られたら異常領域まで達していないか確認します。

異常領域まで達していたら変動要因の特定を行います。

QC7つ道具や統計手法、問題解決手法を用いて真因を特定します。

※QC7つ道具については、下記ページで詳細を解説していますので、内容に自信の無い方はチェックしておきましょう!

[reg-bnr] 本ページで学べること 本ページでは、QC7つ道具の各手法の概要とポイント、手法の活用の際に欠かせない視点である層別について解説をしています。 QC7つ道具とは(QC 7 tools) QC7つ道具とは...

そして、特定した要因に対して変動対策を実施します。

根本対策を意識して、複数の対策が必要な場合は複数対応していきます。

最後に、妥当性確認です。

管理図や管理ボードを用いて確認します。

以上が、突発的変化点管理の一般的なフローです。

特に、変動要因の特定では要因となる変化点を見逃さないためにも、こちらに記載したような5M+1Eの要因を表にして見える化された状態で、洗い出していくことが重要です。

| 5M1E | Man (人) |

Machine (設備) |

Material (材料) |

Method (方法) |

Measurement (測定) |

Environment (環境) |

|---|---|---|---|---|---|---|

| 変化点例 | 作業者変更 (応援) |

チョコ停 | ロット変更 | 加工条件 | 計測条件 | 温度 |

| 作業者変更 (新人) |

段取り変更 | 仕入先変更 | 作業手順 | 計測制度 | 湿度 | |

| タクト変更 | 刃具交換 | 異品・異物混入 | 運搬方法 | 校正・点検 | 気圧 | |

| 人数変更 | 劣化・寿命 | 使用・保管期限 | 荷姿 | 抜き取り頻度 | 天候 | |

| 連休明け | 始業時 | 副資材変更 | 保管方法 | 検査規格 | クリーン度 | |

| 始業・終業時 | 点検・保全後 | 汚染 | レイアウト | ゲージチェック | 振動 | |

| 久しぶり | 型交換 | 荷崩れ | ポカヨケ | 官能検査 | 照明度 |

計画的変化点管理の進め方

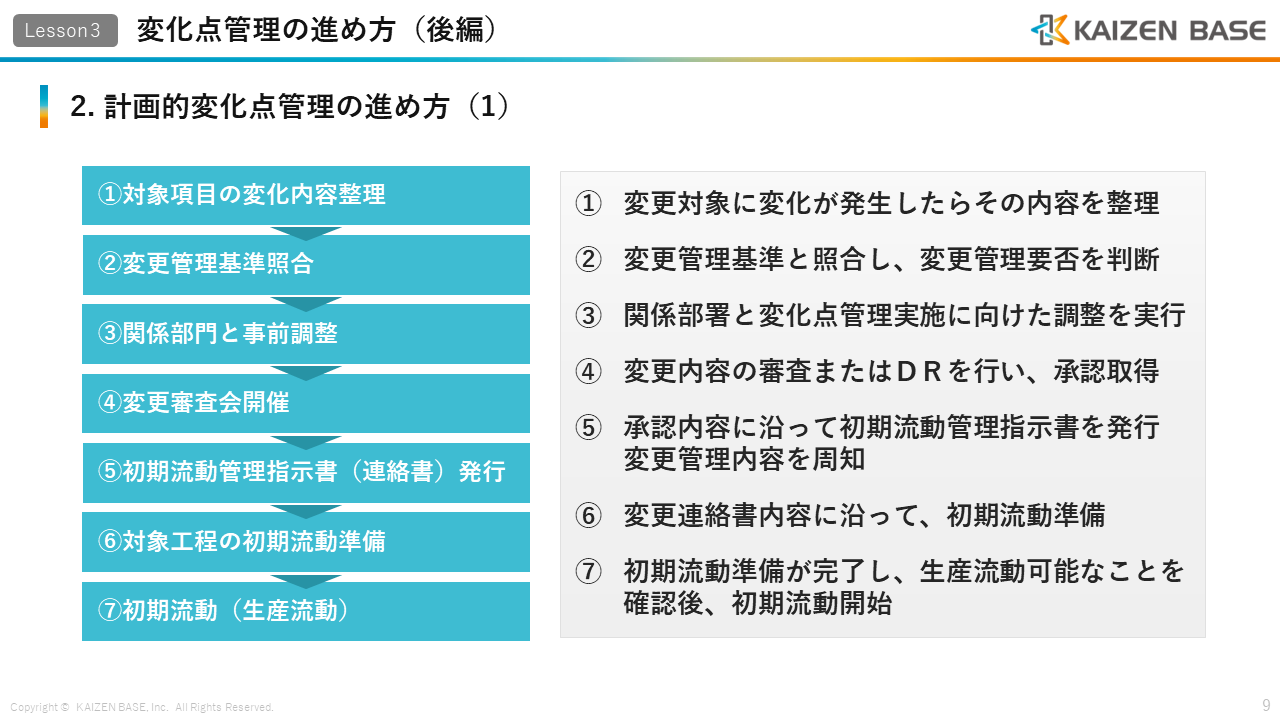

最初は、対象項目の変化内容整理です。

変更対象に変化が発生したらその内容を整理するステップです。

第三者にも容易に理解できる形で内容を整理することがポイントです。

次は変更管理基準照合です。

変更管理基準と照合し、変更管理の要否を判断するステップです。

そして関係部門と事前調整を行います。

関係部門と変化点管理の実施に向けた調整を実行するステップです。

事前調整後に変更審査会を開催します。

変更内容の審査またはDRを行い、承認を取得するステップです。

前のステップまでに調整した内容や変更対象となる内容が妥当であるか、また致命的な見落としや誤りがないか、更には顧客、取引先への影響はないか等をレビューし、変更管理の実施判断を行います。

次は、初期流動管理指示書(連絡書)の発行と対象工程の初期流動準備です。

承認内容に沿って初期流動管理指示書を発行し、変更管理内容を周知させます。

そして、変更連絡書の内容に沿って初期流動の準備を行うステップです。

最後は、初期流動(生産流動)です。

初期流動の準備が完了し、生産流動が可能なことを確認後、初期流動を開始するステップです。

特に、変更審査会や初期流動のステップでは関係者全員の承認を得ることが重要です。

次のステップに進むためには承認しなければいけないという考えがあると、正しい判断が出来ず、思いもよらない事態を招くことにもなりかねません。

何のために承認ステップがあるのか考えて、厳しい目で判断する必要があります。

以上が、計画的変化点管理の一般的なフローです。

変化を見逃さない企業体質へ

変化点管理のルールづくり

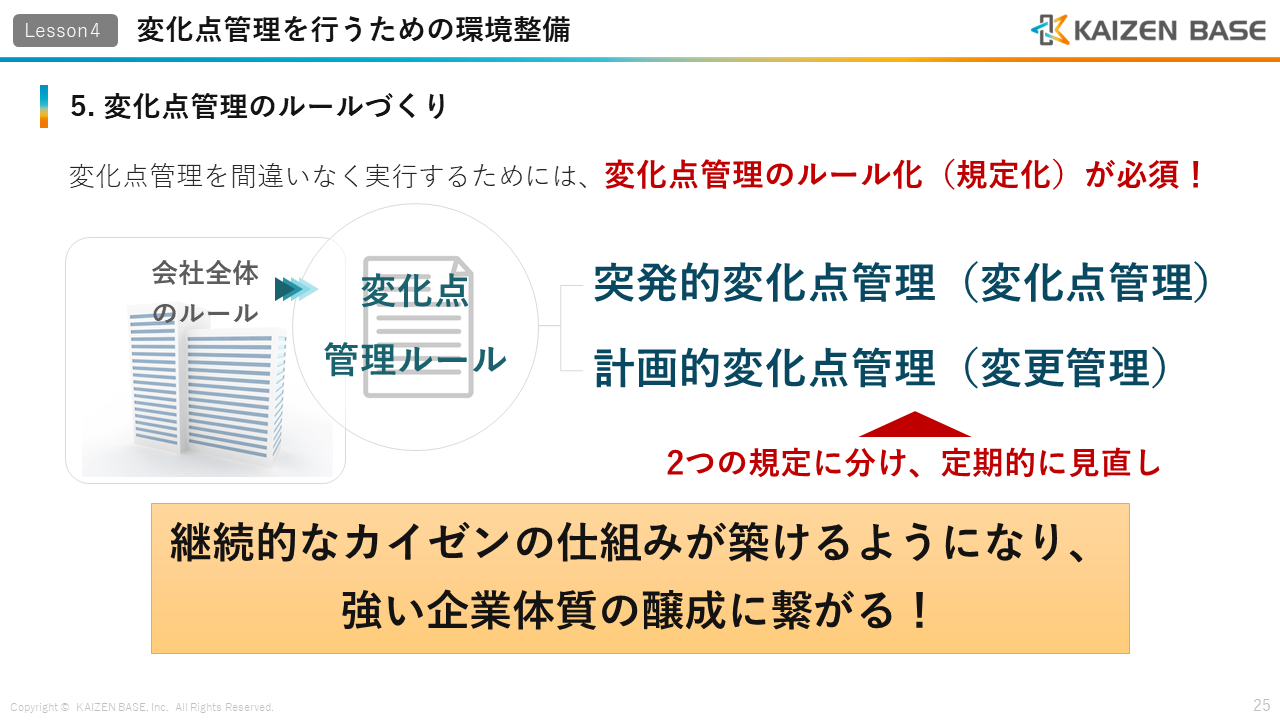

変化点管理を間違いなく実行するには、変化点管理をきちんとルール化することが重要です。

現場だけでなく、会社全体としてルールを定め、運用することで初めてその会社に変化点管理を行う為の土壌ができたと言えます。

会社によっては、管理文書として、突発的変化点管理(変化点管理)、計画的変化点管理(変更管理)という形で規定を分け、定期的に見直しを図り運営しています。

変化点管理を一過性の管理アクションとするのではなく、文化として定着させることにより、継続的なカイゼンの仕組みが築けるようになり、強い企業体質の醸成に繋げることができます。

そして、変化を見逃さない体質が備わってくるのです。

しっかりとルール化の取り組みと維持をしていきましょう。

変化点管理の詳細を学ぶ!学習コースのご紹介

カイゼンベースの学習コースでは、変化点管理の進め方に関する具体的な内容を動画や理解度テストにより学習することが可能です。詳細の学習や実践でのご活用をご検討の方は、是非ご活用ください。

学習コース「k2-22:アニメで学ぶ品質・生産性を維持管理する変化点管理の進め方」

変化点管理とは、変化点をうまく捉え、コントロールすることで不良等の異常の発生を未然に防ぐことです。本コースを通して、確実に変化点を認識することで、必要な行動を取り、あらかじめ不良が起こらないよう、変化点の考え方や変化点管理について学習しましょう。

学習コースの詳細

Lesson1:変化点管理とは(7:45)

Lesson2:変化点管理の進め方(前編)(9:48)

Lesson3:変化点管理の進め方(後編)(14:23)

Lesson4:変化点管理を行うための環境整備(15:46)

「Lesson1:変化点管理とは」の動画はどなたでもご視聴頂けます。

「Lesson2:変化点管理の進め方(前編)」の動画は無料会員登録を行うことでご視聴が可能になります。

資料請求はこちらから

サービス紹介資料・価格表を無料でダウンロードできます。お気軽にお問い合わせください。

関連学習動画

-

k2-51

【法人コース一部お試し】品質・生産性を維持管理する変化点管理の進め方

公開講座

Lesson1:変化点管理とは

受講対象者

全部門(管理職)- カリキュラム構成

-

- はじめに

- 変化点とは

- 変化点管理について

- 5M+1E

- 変化点管理の本質

- まとめ

-

k2-51

【法人コース一部お試し】品質・生産性を維持管理する変化点管理の進め方

無料会員限定

Lesson2:変化点管理の進め方(前編)

受講対象者

全部門(管理職)- カリキュラム構成

-

- はじめに

- 変化点の種類

- 突発的変化点管理の進め方

- 是正処置、予防処置

- まとめ

-

k2-51

【法人コース一部お試し】品質・生産性を維持管理する変化点管理の進め方

公開講座

Lesson3以降は、法人向けサービスで限定公開中!

受講対象者

主任向け,係長向け,次長・課長向け- カリキュラム構成

-

品質・生産性を維持管理する変化点管理の進め方

Lesson1:変化点管理とは

Lesson2:変化点管理の進め方(前編)

Lesson3:変化点管理の進め方(後編) ※法人向け限定

Lesson4:変化点管理を行うための環境整備 ※法人向け限定