7つのムダとは?加工、在庫、造りすぎ、手待ち、動作、運搬、不良・手直しの視点からムダを解説

目次

7つのムダとは

ムダの定義

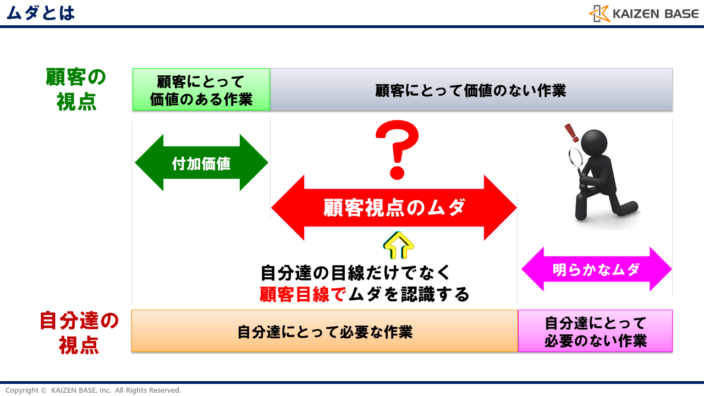

ムダとは、顧客にとって価値のある作業や業務(付加価値)以外の全てのもののことです。

日々の作業や業務は、それを行なう側から見ると、「自分達にとって必要な作業」と「自分達にとって必要のない作業」の2つに分けられます。この「自分達にとって必要のない作業」は、明らかなムダであり、早急に削減していかなければなりません。

一方、顧客の視点から見ると、作業や業務は「顧客にとって価値のある作業」と「顧客にとって価値のない作業」の2つに分けられます。この「顧客にとって価値のある作業」が付加価値であり、これを増やしていかなければなりません。

ここで注目すべきは、顧客の視点から見た「価値のない作業」と自分達の視点から見た「明らかなムダ」との間には、ギャップがあることです。これは「顧客視点のムダ」と呼ばれます。

ムダを捉える際には、自分達の目線だけではなく、顧客目線でムダを認識することが必要です。

ムダ=明らかなムダ+顧客視点のムダ

この視点で現場の作業や業務を観察していくことが大切です。

トヨタ生産方式から生まれた7つのムダ

さて、ムダの種類として有名な視点には、トヨタ生産方式の7つのムダがあります。加工、在庫、造りすぎ、手待ち、動作、運搬、不良・手直しの視点からムダを定義しています。

本ページでは、7つのムダとは何か、各ムダの見つけ方、一番悪いムダに関して解説をしています。また、「働き」と「動き」という言葉の意味の違いについても併せて確認していきます。

ものづくり企業においては、多様化する消費者ニーズに応えながら収益性を高める為に、業務を徹底的に効率化することが必要不可欠です。そのためには、付加価値を生まないムダを徹底的に排除しなければなりません。

この付加価値を生まないムダについて、トヨタ生産方式では、「7つのムダ」として定義しています。ムダの徹底的な排除による原価低減の達成に向け、「現場に潜む7つのムダ」を見つける目を常に持ち改善を進めることが非常に大切です。

7つのムダの詳細を解説!

では、7つのムダについて、詳細を確認していきましょう。7つのムダは、次の通りです。

- 加工のムダ

- 在庫のムダ

- 造りすぎのムダ

- 手待ちのムダ

- 動作のムダ

- 運搬のムダ

- 不良・手直しのムダ

頭文字を取り、飾って豆腐と覚えると忘れないですね!

それでは、それぞれのムダについて詳細を確認していきましょう。

加工のムダ

まず、加工のムダです。

加工とは、機械加工、溶接作業、仕上げ作業、検査作業等のことを指します。

加工のムダとは、標準が決まっていないことによる必要以上の仕上げ作業や、本来不要な検査等が該当します。

従来からのやり方だからと言って、本当に必要かどうか検討せず、本来必要の無い工程や作業が無いか、という視点でムダを探すことがポイントです。

在庫のムダ

次に、在庫のムダです。

在庫は、材料、部品、仕掛品、完成品など全てが対象となります。

全ての在庫にはそこに存在する理由(目的)が必要であり、なぜ今そこに置いてあるのかを説明できない在庫は、全てムダな在庫と判断します。

なお、在庫により、問題が隠れてしまうことが一番注意しなければいけないことです。

造りすぎのムダ

次に、造りすぎのムダです。

造りすぎのムダは、7つのムダの中でも一番悪いと言われるムダで絶対に削減しなければなりません。タクトの設定や管理面の甘さから発生します。

造りすぎのムダが最悪のムダと言われる所以は、造りすぎが在庫のムダ・動作のムダ・運搬のムダを発生させてしまうからです。

更に、造りすぎている間は社員が忙しく動き続けるために、見かけ上は「手待ちのムダ」も隠れてしまうのです。

実際には、必要のないものを造ることを止めれば社員の手は空くことになり、「手待ちのムダ」を顕在化することができます。

手待ちのムダ

次に、手待ちのムダです。

手待ちのムダとは、その名の通り、作業をすることが無く、手が待ち状態のことを言います。当然、手待ちは付加価値を生みません。

気を付けたいことは、手待ちは作業者が作業スピードを調整することで簡単に隠れてしまうということです。

1個流し等の標準作業をしっかりと構築し、まずは手待ちを顕在化させることが大切となります。

動作のムダ

次に、動作のムダです。

動作のムダは、探す、しゃがむ、持ち替える、調べる等の人の動きの中で付加価値を生んでいない不要な動きのことを言います。

標準作業が誰でも同じように出来るようになっていない場合や訓練不足等で発生します。

常日頃から動作を観察し、付加価値を生んでいない動きがないか探していると、必ず動作の中にムダが存在していることに気付くはずです。

運搬のムダ

次に、運搬のムダです。

運搬のムダとは、必要以上のモノの移動、仮置き、積み替え等のことを言います。

工程のバランスが崩れていたり、モノの流れが決まっていない等のことから発生します。

特に、造りすぎのムダから発生する運搬のムダに要注意です。

不良・手直しのムダ

最後に、不良・手直しのムダです。

不良・手直しのムダとは、不良品を廃棄、手直し、造り直しすることを言います。条件管理の不備など、品質管理の甘さから発生します。

また、標準を守らなかったり、標準が決まっていないことでも発生します。不良・手直しを発生させないために、自工程完結の考え方が大切です。

一番悪い造りすぎのムダを排除せよ

ここで、一番悪いムダと言われている、造りすぎのムダはなぜ排除すべきか確認します。

なぜたくさん造ってしまうのか?

そもそも、なぜ売れる量よりも余分に造れるのでしょうか。

答えは簡単です。それは、人や設備を余分に持っているからです。

そして、なぜ余分に造りたがるのでしょうか。

それは、設備故障や不良等に対して、安心をしたいからです。

しかし、現在は、売れない可能性を持つモノを造り在庫になると、たちまちキャッシュリスクとなる時代です。

また、造りすぎを容認してしまうと、運搬車・リフトの増加、倉庫・保管スペースの増加等、どんどんどんどん新たなムダが発生し続けます。

更に、在庫が多すぎることにより、問題が隠れてしまい、本来潰すべきことが中々表に現れず、改善が進まないことにもなりかねません。

造りすぎのムダが発生している限り、原価が継続的に下がる体質にはなれません。

つまり、儲からない企業のままです。

そんな企業体質にならないよう、徹底的に造りすぎのムダ、そして7つのムダを排除していきましょう。

人の働きと動きの違いを知る

ここまででトヨタ生産方式における7つのムダについて確認してきました。

ここからは、「顧客視点でのムダ」をさらに理解するために、「働き」と「動き」の違い について確認をしていきたいと思います。

働きと動きの違い

普段、会社の中では、決められた時間の中で仕事をしています。

1日の時間は大きく2つに分けることができる

そして、1日の時間は、大きく2つに分けることができます。

1つは、作業・業務をしている時間です。

もう1つは、仕事をしていない、ムダな時間です。

ムダな時間の例としては、手待ち、加工ミス、居眠り、過度な世間話等が挙げられます。

このムダな時間は、当然ながら、すぐにでも無くしていかなければいけません。

作業・業務も2つに分けられる

さらに、作業・業務も2つに分けられます。

1つは、付加価値を生む作業・業務です。

もう1つは、付加価値を生まないものの、今の仕事のやり方ではどうしても必要になる作業・業務です。付随作業、付随業務と呼ばれます。

「動き」とは直接付加価値を生まない付随作業・付随業務

一方、直接付加価値を生まない付随作業・付随業務が、「動き」となります。

ニンベンがあるかないかで、大きな違い

このように、ニンベンがあるかないかで、大きな違いがあります。

働きは、付加価値を生んでいます。

動きは、付加価値を生んでいません。

いくら一生懸命動いて作業したとしても、それが付加価値を生んでいなければ、働きとは呼ばれないのです。

せっかく頑張って仕事をしても、「あなたは働いていない」 と言われたら嫌ですよね。

従って、仕事の中の動きを、いかに働きに変えていくのか、ということが非常に重要になるのです。

例題で働きと動きを判別してみよう!

それでは、例題で 働き と 動き を判別してみましょう。

次の組立工程において、どれが働きで、どれが動きでしょうか?

作業の手順が、

① 部品を取る

② ビスを取る

③ 工具を取る

④ ビス締めする

⑤ 次工程へ送るさて、この中で、働きはどれでしょうか?5秒間考えてみましょう。

まず、① 部品を取る動作は、動きです。

② ビスを取る動作、これも動きです。

③ 工具を取る動作、これも動きです。

④ ビス締めする動作、これは働きですね!

⑤ 次工程へ送る動作、これは動きです。

そう、この組立工程の場合、働きは、④ ビス締めだけなのです。普段何気なく部品を取ったり、モノを運搬したりしていると思いますが、これらは動きであり、働きではないのです。

区別に迷ったらこう考えよう!

なお、働き と 動きの区別に迷ったら、次のように考えましょう。

「1日中続けた時に、付加価値が高まっているか」 で判断をしてみることです。

1日中、部品を取っていても、ビスを取っていても、工具を取っていても、何の付加価値も付きませんよね。

一方で、1日中、ビス締めだけをやることが出来たら、沢山の付加価値が付きますね!

同様に、1日中、モノを運んでいても、何の付加価値も付かないのもイメージできると思います。

このように、対象の動作を1日中続けて行なった時に、何の品物も出来ていない等、お客様からみて価値が上がっていないものは、ただの動きなのです。

あなたの普段の作業・業務の中では、働きがどのくらいあるか、動きがどのくらいあるかを、是非調査してみましょう。

トヨタ生産方式における7つのムダのまとめ

以上で学んだことをまとめてみましょう。

7つのムダとは?働きと動きの違いとは?

- 7つのムダとは、加工のムダ、在庫のムダ、造りすぎのムダ、手待ちのムダ、動作のムダ、運搬のムダ、不良・手直しのムダのこと

- 7つのムダの中で、最悪のムダは、造りすぎのムダ。造りすぎにより付随して起こるムダがコストを上昇させてしまう

- 造りすぎによる在庫に問題が隠れてしまい、改善の停滞に繋がってしまうことが最悪のムダと呼ばれる所以

- 仕事・業務は、価値、付随、ムダの3つの分類に分けられる

- 働きは付加価値を生み出している仕事のこと、動きは付加価値を生んでいない作業や業務のこと、ムダは手待ちやミス等の全く必要でないこと

- 働きと動きの区別のポイントは、1日中続けた時に、付加価値が高まっているかを考えてみること。対象の動作を1日中続けて行なった時、お客様から見て、付加価値が上がっているかで明確に区別することが可能

いかがでしたか?トヨタ生産方式における7つのムダは理解できましたか?

造りすぎは悪であるという考えも、この7つのムダを理解することでイメージができたのではないでしょうか?ムダと言えば7つのムダというほど有名な視点です。確実に覚えておきたいですね!

トヨタ生産方式について学ぶ!学習コースのご紹介

カイゼンベースの学習コースでは、トヨタ生産方式に関する具体的な内容を動画や理解度テストにより学習することが可能です。詳細の学習や実践でのご活用をご検討の方は、是非ご活用ください。

学習コース「k2-02:アニメで学ぶトヨタ生産方式~初級編~」

入門編で学習した内容のおさらいから始まり、「7つのムダ」や、よく耳にする言葉の意味の違いについてなど、「トヨタ生産方式」の基本となる部分について総合的に学習します。入門編の内容から更に、より具体的な知識を深めていきましょう!

学習コースの詳細

Lesson1:量の平準化と種類の平準化(9:55)

Lesson2:7つのムダとは(9:18)

Lesson3:人の“働き”と“動き”の違い(8:57)

Lesson4:見かけの能率と真の能率(8:54)

Lesson5:省人化、少人化の違い(9:46)

Lesson6:稼働率と可動率の違い(11:34)

Lesson7:定量運搬と定時運搬の違い&後工程引き取り成立の条件(11:04)

Lesson8:かんばんの役割(8:48)

Lesson9:かんばんの基本ルール(7:26)

「Lesson1:量の平準化と種類の平準化」の動画はどなたでもご視聴頂けます。

「Lesson2:7つのムダとは」の動画は無料会員登録を行うことでご視聴が可能になります。

「トヨタ生産方式における7つのムダ」に関する教材ダウンロード

無料会員に登録すると教材のダウンロードができます!

ダウンロードした資料につきましては、コンテンツ利用規約に同意の上、ご利用くださいますようお願い致します。例えば、下記の行為は禁止となります(利用規約を一部抜粋)

- 本コンテンツを利用してのコンサルティング業務をする行為

- 利益享受または販売を目的として利用(販売やWEBサイトへの掲載等)をする行為

- 二次的著作物を制作し第三者に配布する行為

- 弊社または第三者の財産、名誉、プライバシー等を侵害する行為

| 使用用途 | 社内教育や発表資料作成における作業効率化等 |

|---|---|

| ファイル形式 | PowerPoint |

| 教材ダウンロード | 無料会員に登録すると、ココにダウンロードボタンが表示されます。 |

ログイン/無料会員登録はこちらから

無料会員の方はログインしてください。

新規会員登録のご案内

会員登録特典!

- 閲覧できる動画が2倍に増加

- カイゼン講座で使用している資料の一部がダウンロード可能

- 実務で使えるテンプレートがダウンロード可能

- カイゼン情報や限定情報満載のメルマガが受け取れる

個人向け有料動画サービスに申し込むと、さらに充実!

限定の学習動画が閲覧可能になります!

関連学習動画

-

k2-02

アニメで学ぶトヨタ生産方式~初級編~

有料サービス限定

4:見かけの能率と真の能率

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 本当に儲けにつながる生産なのかどうか

- 見かけの能率とは

- 真の能率を向上させるとは

- 人を活かす経営をする

- まとめ

-

k2-02

アニメで学ぶトヨタ生産方式~初級編~

有料サービス限定

3:人の“働き”と“動き”の違い

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 「働き」と「動き」の違い

- 「動き」を「働き」に変えていく

- 付加価値を付けるとは

- 付加価値かどうかの判断方法

- まとめ

-

k2-01

アニメで学ぶトヨタ生産方式~入門編~

無料会員限定

2:トヨタ生産方式の基本思想と2本柱

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- トヨタ生産方式の基本思想とは

- トヨタ生産方式の2本柱とは

- ジャストインタイムとは

- ニンベンの付いた自働化とは

- まとめ

-

k2-01

アニメで学ぶトヨタ生産方式~入門編~

有料サービス限定

3:トヨタ生産方式を創った3人の重要人物

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- トヨタ生産方式を創った3人とは

- 生産性向上のための研究とジャストインタイム

- ニンベンの付いた自働化を実現

- トヨタ生産方式を体系化

- まとめ

-

k2-01

アニメで学ぶトヨタ生産方式~入門編~

有料サービス限定

5:工程の流れ化とは?

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 工程の流れ化とは

- 工程を「細く速い流れでスムーズに」流すとは

- 1個流し生産と小ロット生産

- 整流化とは

- まとめ

-

k2-02

アニメで学ぶトヨタ生産方式~初級編~

有料サービス限定

9:かんばんの基本ルール

受講対象者

生産部門全般 一般- カリキュラム構成

-

- かんばんの3つのルール

- かんばんの前提条件

- かんばんの種類

- 「引き取りかんばん」と「仕掛けかんばん」の運用方法について

- まとめ