トヨタ生産方式・TPSの基本思想と2本柱(ジャストインタイム、自働化)とは

.png)

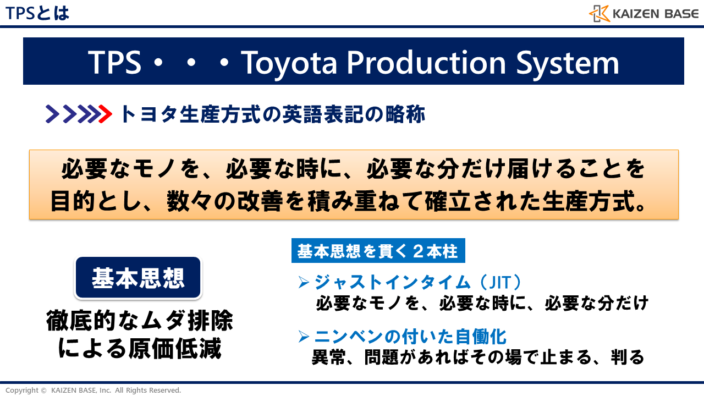

トヨタ生産方式・TPS(Toyota Production System)とは

トヨタ生産方式って何?

トヨタ生産方式とは、トヨタ自動車が長年を掛けて創りあげてきた生産方式のことです。英語では、Toyota Production Systemと言います。トヨタ自動車は言わずと知れた、日本の巨大企業です。他の自動車メーカーと比較しても間違いなく利益体質であり、これはトヨタ生産方式という土台があったからこそだと言われています。トヨタ生産方式は、ものづくりの現場はもちろん、間接部門、サービス業などの実務や業務改善において無くてはならない存在になっており、日本だけではなく、海外でも広く普及しています。

トヨタ生産方式の英語表記は、Toyota Production Systemです。略してTPS(ティーピーエス)と呼びます。海外でも、アメリカで過去に様々なトヨタ生産方式に関する研究が行われていてきました。研究された結果は、「リーン生産方式」として体系化され世界に広がり、製造業はもちろん、病院、空軍など幅広い業界で導入されています。現在では、このリーン生産方式が日本に逆輸入され、日本企業でも導入されているケースも多々耳にするようになっています。

トヨタ生産方式とはどんなシステム?

トヨタ生産方式は、必要なモノを、必要な時に、必要な分だけ届けることを目的とし、数々の改善を積み重ねて確立された生産方式です。

トヨタ生産方式はどんな生産方式?

・お客様から注文されたモノを、

・より早く届けるために、

・最も短い時間で効率的に造ることを目的とし、

・数々の改善を積み重ねて確立された生産方式

トヨタ生産方式では、生産全般を、「ムダの徹底的排除」「造り方の合理性の徹底追求」の思想で貫きシステム化されています。

トヨタ生産方式が生まれた背景

ではここで、トヨタ生産方式が生まれた背景を確認しておきましょう。

20世紀初頭、米国ではT型フォードに代表される 大量生産の時代が幕を明け、「コンベアラインによる流れ分業方式」が発展しました。しかし、日本では市場の規模も小さく、多品種少量が求められ、同じような造り方をしても、到底米国には追いつけないことは明白でした。

この状況下で、トヨタ自動車では、「多品種少量生産において、どうやったら原価が安くなるかを一貫して考え続ける」ことで、現在のトヨタ生産方式を創り上げていきました。つまり、元々は、ロットを大きくして量産効果を狙うことが出来ない環境でも、お客様に安く品質の良いモノを提供するために生まれた生産方式なのです。

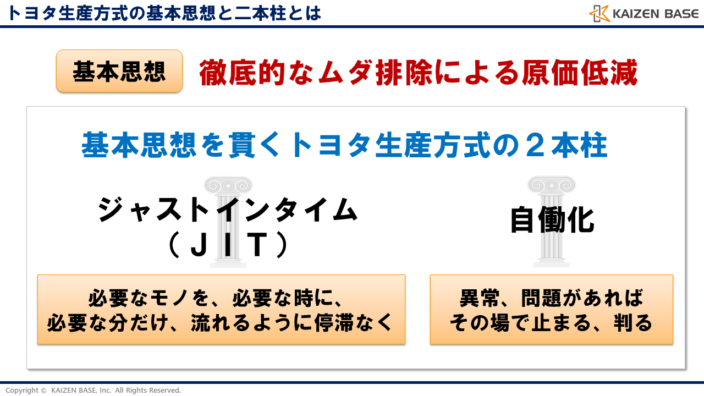

トヨタ生産方式の基本思想と2本柱

それでは次に、「トヨタ生産方式の基本思想と2本柱」を確認していきましょう。

トヨタ生産方式の基本思想とは

まずは、トヨタ生産方式の基本思想について確認していきます。

トヨタ生産方式の基本思想は、「徹底的なムダ排除による原価低減」です。

トヨタ生産方式には、「ジャストインタイム」や「かんばん」などの様々なキーワードが出てきますが、全てはこの基本思想である「徹底的にムダを排除して原価を低減する」という思想が根底にあると覚えておきましょう。

トヨタ生産方式の2本柱とは

基本思想を貫くトヨタ生産方式の2本柱として、ジャストインタイムとニンベンの付いた自働化が位置付けられています。

1つ目の柱:ジャストインタイム(Just In Time, JIT)

1つ目の柱は、ジャストインタイム(Just In Time, JIT)です。ジットとも呼びます。ジャストインタイムは、「必要なモノを、必要な時に、必要な分だけ、流れるように停滞なく」生産を行なうことを指しています。

2つ目の柱:ニンベンの付いた自働化です(JIDOKA, Automation with human touch)

2つ目の柱は、ニンベンの付いた自働化です(JIDOKA, Automation with human touch)。ニンベンの付いた自働化は、「異常、問題があればその場で止まる、判る」仕組みを構築することを言います。

以降では、ジャストインタイムとニンベンの付いた自働化は、どのように生まれたのか、そして、それぞれの意味について確認していきましょう。

ジャストインタイム、ニンベンの付いた自働化の起源

それでは、「ジャストインタイム、自働化の起源」を確認していきましょう。

ジャストインタイムの考え方は、トヨタ自動車の創業者である豊田喜一郎氏により考案されました。豊田喜一郎氏は、トヨタグループの発祥、豊田自動織機の創業者である豊田佐吉氏の長男です。

今では世界を代表するトヨタ自動車ですが、第二次世界大戦後、経営危機に陥り、大規模なリストラを行なわざるを得ない時期がありました。当時、日本はアメリカと比べて圧倒的に生産性が低い状態でした。喜一郎氏は、「3年でアメリカに追いつく。さもなければ日本の自動車産業は立ち行かない。」と提起しました。

そして、アメリカとの差やコスト高になる原因を徹底的に研究した結果、ジャストインタイムで生産を行なうことが日本が生き残る道であることを見つけ出しました。

もう1つのニンベンの付いた自働化は、豊田佐吉氏により考案されました。豊田佐吉氏は日本を代表する発明家の1人で、数々の発明品を世に送り出しています。

その代表が、糸が切れたら自動的に止まる「G型自動織機」です。この発明は、糸が切れたことを監視する人が不要になり、大きな生産性向上に繋がった画期的なものでした。ニンベンの付いた自働化は、この「G型自動織機」に起源があります。

そして、ジャストインタイムとニンベンの付いた自働化という2つの思想を、具現化し体系化したのが大野耐一氏です。大野耐一氏はトヨタ自動車の副社長にまでなった人物で、当時全く理解されなかったこの2つの思想を少しずつ地道に具現化をしていきました。今ではトヨタ自動車社内だけでなく、サプライヤーから全くの他業種まで広く導入されています。

1本目の柱!ジャストインタイムとは

それでは、トヨタ生産方式の2本柱の1本目、「ジャストインタイムとは」何か、概要を確認していきましょう。

必要なモノを、必要な時に、必要な分だけ

ジャストインタイムとは、「造りたいモノを、造りたい時に、造りたい分だけ造ること。」ではありません。「供給したいモノを、供給したい時に、供給したい分だけ運搬すること。」でもありません。

「必要なモノを、必要な時に、必要な分だけ、流れるように停滞なく」造り、運搬することです。

ジャストインタイムには3原則と呼ばれるものがあります。それは、「後工程引取り」「工程の流れ化」「必要数でタクトを決める」の3つです。

ジャストインタイムを成立させるためのキーワード

ジャストインタイムを成立させるためのキーワードの一部です。

かんばん、平準化、標準作業、1個流し、先入れ先出し等、ジャストインタイム生産を成功させるには、色々な視点で生産のレベルを向上させていく取り組みが必須となります。

2本目の柱!ニンベンの付いた自働化とは

ニンベンの付いた自働化は、人の働きを機械に置き換えることを言います。トヨタ生産方式では、ニンベンの付いた自働化を使います。

原価低減、品質のつくり込みのためには、ニンベンの付かない自動化ではなく、ニンベンの付いた自働化を目指していかなければいけません。ここからは、自働化の意味・目的、止めることの重要性、自働化の事例等を解説していきます。

人の働きを機械に置き換える

トヨタ生産方式で使われるジドウカとは、ニンベンの付かない自動化ではありません。ニンベンの付かない自動化は、人の作業を機械に置き換える事を言います。ニンベンの付かない自動機は、ただ動くだけの機械です。

ニンベンの付いた自働機は、善し悪しの判断をする装置がビルトインされた機械のことを言います。

ニンベンの付いた自働化では、次の様な人の働きを機械に置き換えることを狙います。

- 機械の異常を判断して、設備を止めること

- 品質の異常を即座に見つけて、設備を止めること

- ライン・工程の異常を判断して、止めること

人間を機械の番人にさせない

「人間を機械の番人にさせない」ために、異常が出たら止まる機構を機械に持たせます。

そのことにより、作業者や、管理監督者の時間を、付加価値の高い、他の仕事へ振り向けることが出来るようになります。

機械を止めること自体が目的ではなく、あくまで人に付加価値の高い仕事をさせ、原価低減に繋げることが狙いの考え方となります。

ジャストインタイムとニンベンの付いた自働化の繋がり

ジャストインタイムは「チーム力向上」、自働化は「個々の力向上」

ここまでで、トヨタ生産方式の基本思想と、ジャストインタイム、ニンベンの付いたの概要について解説をしてきました。ここまでの解説を聞いて、もしかしたら次のような疑問を持ったかもしれません。

ジャストインタイムは、モノが停滞することがなく、必要なモノが必要な時に必要な分だけ、ラインのそばに届くという、スムーズな流れを重視します。一方で自動化は、異常が発生したらラインを停止させるという、流れを止めることを重視します。

たしかにこの2つは一見すると、矛盾しているようにも聞こえます。極端に言うと、「スムーズに流しながら、流れを止めろ。」と言われているようで、少し戸惑ってしまう方もいるようです。しかし、この2つの柱は、違うことを言っているわけではなく、関係性を持ったものです。

一言で役割を説明すると、ジャストインタイムは「チーム力を向上させるもの」、自働化は「個々の力を向上させるもの」なのです。

以降では、どのような関係・役割を持っているのか、野球を例に解説していきたいと思います。

野球に例にジャストインタイム、自働化の役割を確認

ジャストインタイムと自働化の役割を、野球に例えて説明していきたいと思います。

ジャストインタイムは、必要なボールをタイミングよくキャッチし、連携プレーでランナーを刺すという、チームプレーが非常に大切です。つまり、全工程が、チームプレーでシステマチックに流れをつくることが、ジャストインタイムの役割です。

一方で、自働化は、個々の力が本来の姿から離れた場合に、しっかりとシグナルを出せるように、個人が高いレベルで鍛えられていることが大切です。従って、個々の能力が、標準作業等の あるべき姿 に当てはまらない異常状態、つまり能力が発揮されていない状態の際は、訓練によって本来のあるべき姿に戻すことが自働化の役割です。

2つの柱は密接な関係を持っている

ここまでの説明からもお分かりのように、ニンベンの付いた自働化は、「異常を発見したときには、すぐ止め、異常を中心に管理することで、管理の効率化を高める」ことを狙う考え方です。

そして、この自働化レベルが上がっていくと、将来のよりスムーズなモノの流れに結びついていきます。

つまり、自働化はジャストインタイムを支える役割も担っているのです。

ジャストインタイムだけではトヨタ生産方式の導入はうまくいきません。自働化のレベルアップを含めた取り組みが必要不可欠なのです。色々な会社の取り組みを見ていると、自働化が疎かにされているケースが多々見受けられます。

2つの柱は密接な関係を持っていることを十分に理解しておきましょう。

トヨタ生産方式・TPSの基本思想と2本柱のポイントのまとめ

以上で学んだことをまとめてみましょう。

トヨタ生産方式とは

- トヨタ生産方式とは、トヨタ自動車が長年を掛けて創りあげてきた生産方式のこと(英語表記:TPS, Toyota Production System)

- トヨタ生産方式は、ムダの徹底的排除と、造り方の合理性の徹底追求の思想で貫きシステム化されている

- 多品種少量生産において、どうやったら原価が安くなるかを一貫して考え続けることで、現在のトヨタ生産方式が創り上げられた

- 元々は、ロットを大きくして量産効果を狙うことが出来ない環境でも、お客様に安く品質の良いモノを提供するために生まれた生産方式

トヨタ生産方式の基本思想と2本柱とは

- トヨタ生産方式の基本思想は「徹底的なムダ排除による原価低減」

- トヨタ生産方式の2本柱は、ジャストインタイムとニンベンの付いた自働化

- ジャストインタイムの考え方は、トヨタ自動車の創業者である豊田喜一郎氏により考案された

- ニンベンの付いた自働化は、豊田佐吉氏により考案された

- ジャストインタイムとニンベンの付いた自働化という2つの思想を、具現化し体系化したのが大野耐一氏

ジャストインタイムとは

- ジャストインタイムとは「必要なモノを、必要な時に、必要な分だけ、流れるように停滞なく」造り、運搬すること

- ジャストインタイムの3原則は「後工程引取り」「工程の流れ化」「必要数でタクトを決める」

ニンベンの付いた自働化とは

- ニンベンの付いた自働化は、人の働きを機械に置き換えること

- 原価低減、品質のつくり込みのためには、ニンベンの付いた自働化を目指していかなければならない

- 「人間を機械の番人にさせない」ために、異常が出たら止まる機構を機械に持たせることで、作業者や管理監督者の時間を、付加価値の高い他の仕事へ振り向けることが出来るようになる

ジャストインタイムとニンベンの付いた自働化の関係

- ジャストインタイムで重視されるのは、スムーズな流れ。ジャストインタイムは、チームの力を向上させる

- ニンベンの付いた自働化で重視されるのは、流れを止めること。自働化は、個々の力を向上させる

- ジャストインタイムとニンベンの付いた自働化は関係性を持っている。自働化が疎かになりがちな会社も多くあるが、どちらも同じくらい重要であると認識することが大切

いかがでしたか?トヨタ生産方式の基本思想、2本柱(ジャストインタイム、ニンベンの付いた自働化)の概要はイメージできましたか?ジャストインタイム、ニンベンの付いた自働化に関する詳細については、下記のページで解説していますので、更に深く理解した場合は、こちらを参照してください!

[reg-bnr] 本ページでは、トヨタ生産方式の2本柱である「ジャストインタイム」について、前提条件や「後工程引取り」「工程の流れ化」「必要数でタクトを決める」の3原則、成功ポイントについて解説しています。 ジャストインタイムとは...

[reg-bnr]ニンベンの付いた自働化とは 2つの「ジドウカ」 「ジドウカ」という言葉は、「自動化」と「自働化」という2種類があります。どちらも日本語としてはおかしくありませんが、トヨタ生産方式では、後者の「自働化」を使います...

トヨタ生産方式について学ぶ!学習コースのご紹介

カイゼンベースの学習コースでは、トヨタ生産方式に関する具体的な内容を動画や理解度テストにより学習することが可能です。詳細の学習や実践でのご活用をご検討の方は、是非ご活用ください。

学習コース「k2-01:アニメで学ぶトヨタ生産方式~入門編~」

「トヨタ生産方式」は、製造業に勤める人はもちろん、社会人であれば知っておきたいテーマです。今でもなお進化し続けているトヨタ生産方式。生まれた背景から基本まで、その歴史や考え方を本講座では解説していきます。

学習コースの詳細

Lesson1:トヨタ生産方式って何?(5:21)

Lesson2:トヨタ生産方式の基本思想と2本柱(6:56)

Lesson3:トヨタ生産方式を創った3人の重要人物(7:13)

Lesson4:ジャストインタイムの3原則と後工程引き取り(5:41)

Lesson5:工程の流れ化とは?(7:44)

Lesson6:ボトルネック・ラインバランス・同期化(9:27)

Lesson7:必要数でタクトを決める(7:14)

Lesson8:ジャストインタイムと平準化(7:11)

Lesson9:ニンベンの付いた自働化の狙い(9:01)

Lesson10:ニンベンの付いた自働化の事例(7:29)

「Lesson1:トヨタ生産方式って何?」の動画はどなたでもご視聴頂けます。

「Lesson2:トヨタ生産方式の基本思想と2本柱」の動画は無料会員登録を行うことでご視聴が可能になります。

「トヨタ生産方式・TPSの基本思想と2本柱」に関する教材ダウンロード

無料会員に登録すると教材のダウンロードができます!

ダウンロードした資料につきましては、コンテンツ利用規約に同意の上、ご利用くださいますようお願い致します。例えば、下記の行為は禁止となります(利用規約を一部抜粋)

- 本コンテンツを利用してのコンサルティング業務をする行為

- 利益享受または販売を目的として利用(販売やWEBサイトへの掲載等)をする行為

- 二次的著作物を制作し第三者に配布する行為

- 弊社または第三者の財産、名誉、プライバシー等を侵害する行為

| 使用用途 | 社内教育や発表資料作成における作業効率化等 |

|---|---|

| ファイル形式 | PowerPoint |

| 教材ダウンロード | 無料会員に登録すると、ココにダウンロードボタンが表示されます。 無料会員に登録すると、ココにダウンロードボタンが表示されます。 無料会員に登録すると、ココにダウンロードボタンが表示されます。 |

ログイン/無料会員登録はこちらから

無料会員の方はログインしてください。

新規会員登録のご案内

会員登録特典!

- 閲覧できる動画が2倍に増加

- カイゼン講座で使用している資料の一部がダウンロード可能

- 実務で使えるテンプレートがダウンロード可能

- カイゼン情報や限定情報満載のメルマガが受け取れる

個人向け有料動画サービスに申し込むと、さらに充実!

限定の学習動画が閲覧可能になります!

.png)

関連学習動画

-

k2-02

アニメで学ぶトヨタ生産方式~初級編~

無料会員限定

2:7つのムダとは

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 業務を効率化するには

- 7つのムダとは ~「かざってとうふ」で覚えよう~

- 造りすぎのムダについて

- まとめ

-

k2-02

アニメで学ぶトヨタ生産方式~初級編~

有料サービス限定

7:定量運搬と定時運搬の違い&後工程引き取り成立の条件

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 定量運搬と定時運搬の違い

- 定量運搬と後工程引き取りの関係

- 後工程引き取りで問題点はどこ?

- まとめ

-

k2-02

アニメで学ぶトヨタ生産方式~初級編~

有料サービス限定

4:見かけの能率と真の能率

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 本当に儲けにつながる生産なのかどうか

- 見かけの能率とは

- 真の能率を向上させるとは

- 人を活かす経営をする

- まとめ

-

k2-02

アニメで学ぶトヨタ生産方式~初級編~

有料サービス限定

8:かんばんの役割

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 「かんばん」とは

- 振り返り「トヨタ生産方式の2本柱」「ジャストインタイム」

- 「かんばん」の生い立ち

- かんばんの3つの役割

- まとめ

-

k2-01

アニメで学ぶトヨタ生産方式~入門編~

有料サービス限定

6:ボトルネック・ラインバランス・同期化

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ボトルネック工程とは

- ラインバランス改善とは

- 同期化とは

- まとめ

-

k2-01

アニメで学ぶトヨタ生産方式~入門編~

有料サービス限定

7:必要数でタクトを決める

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 必要数でタクトを決めるとは

- タクトタイムとサイクルタイム

- タクトタイの計算式

- ジャストインタイムの実現

- まとめ

.png)