計画同期生産とは何か?意味のある計画を動かすための原則やポイントを解説

.png)

計画同期生産とは?

外部の不確実性が沢山ある現代では、一度立てた計画から絶対に変えないということは、現実的ではありません。

本ページでは、しっかりと手順を踏み計画を修正し、常に意味のある計画を動かすための考え方である「計画同期生産」に関して、考え方やポイントについて解説をしています。

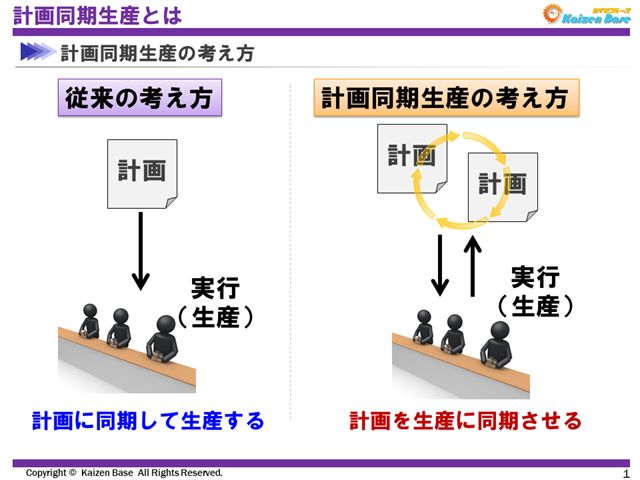

計画同期生産の考え方

従来の考え方では、一度立てた計画は変えずに、計画を守り同期して生産することが一般的でした。

それに対して、計画同期生産では、計画に対して生産を実行している中で、不確実性により状況が変化した場合は、その実態に計画も常に同期させながら生産を行なっていく考え方です。

計画と実態が同期している状態

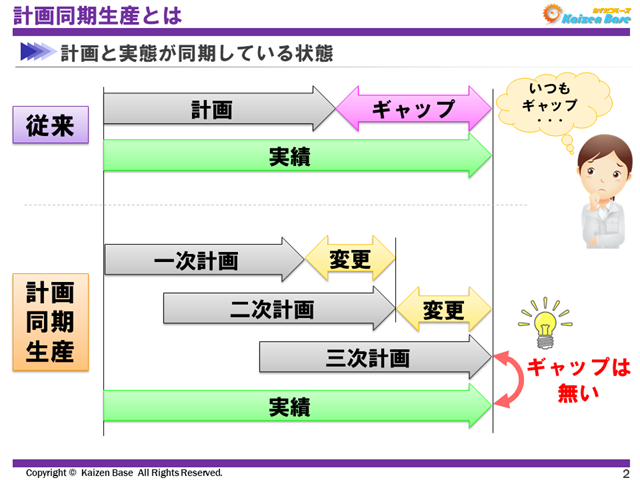

イメージ図で確認しましょう。

従来の方法では、計画に対して実績が大きく変化した場合は、結果的に大きなギャップが生じてしまうことが多々ありました。

いつも計画と実績にギャップがある状態となり、計画が意味をなさない状態になってしまっているケースです。

計画同期生産では、一次計画に対して、実績が変動した場合は、二次計画、三次計画というように指示を出していきます。

最終的に、ギャップは無い状態になるようにコントロールしていきます。

この方法では、常に計画と実態が同期している状態になり、「計画倒れ」ということがなくなります。

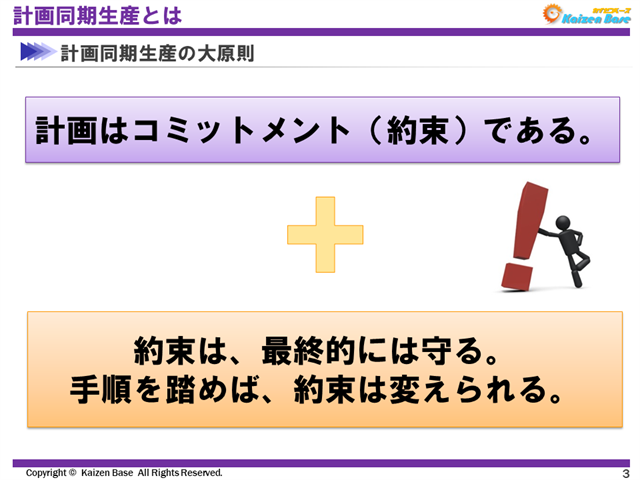

計画同期生産の大原則

間違ってはいけないことは、計画同期生産においても、「計画はコミットメント(約束)である」ことです。

遅れても修正すればよい、という考え方ではありません。

計画同期生産では、「約束は、最終的には守るもの。ただし、手順を踏めば、約束は変えられる」という考え方です。

外部の不確実性が沢山ある現代では、一度立てた計画から絶対に変えないということは、現実的ではありません。

しっかりと手順を踏み計画を修正し、常に意味のある計画を動かすための考え方なのです。

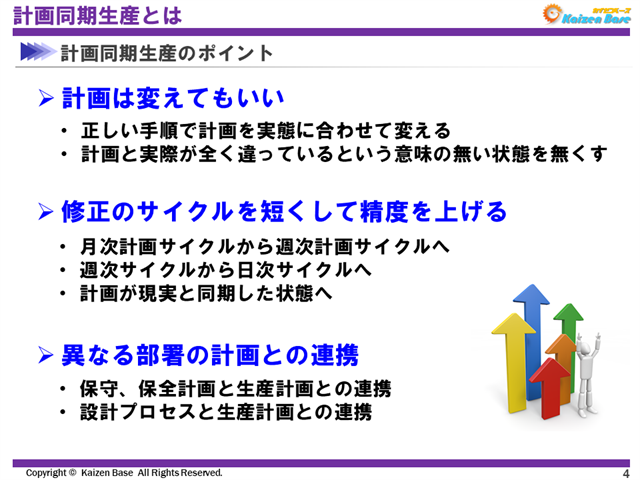

計画同期生産のポイント

- 計画は変えてもいい

- 修正のサイクルを短くして精度を上げる

- 異なる部署の計画との連携

正しい手順を踏んだ上で、計画を実態に合わせて変えることで、計画と実際が全く違っているという意味の無い状態を無くしていきましょう。

月次計画サイクルから週次計画サイクル、週次サイクルから日次サイクルといったように、計画が現実と同期した状態をつくっていきましょう。

保守、保全計画と生産計画との連携を行なっていきましょう。

設計プロセスと生産計画との連携も大切です。

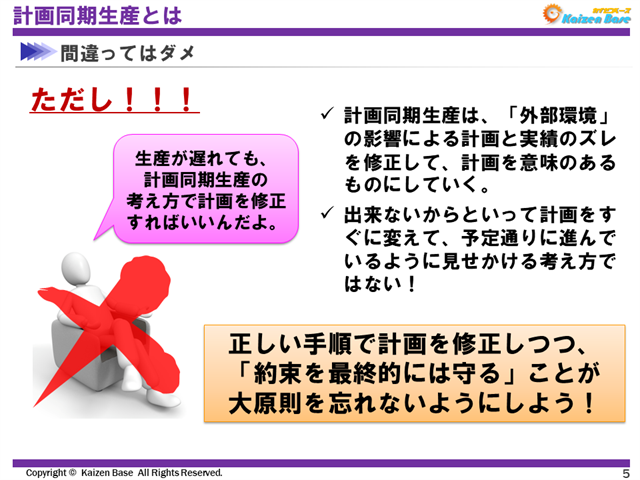

都合の良い解釈をしないこと

繰り返しになりますが、計画は実態に合わせてどんどん変えるものの、「生産が遅れても、計画同期生産の考え方で計画を修正すればいいんだよ。」という間違った考え方にはならないようにしてください。

計画同期生産は、「外部環境」の影響による計画と実績のズレを修正して、計画を意味のあるものにしていく考え方です。出来ないからといって計画をすぐに変えて、予定通りに進んでいるように見せかける考え方ではありません。

それでは、ただの「ごまかし」になってしまいます。正しい手順で計画を修正しつつ、「約束を最終的には守る」ことが大原則であることを忘れないようにしましょう!

計画同期生産のまとめ

以上で学んだことをまとめてみましょう。

計画同期生産とは?

- 計画同期生産とは、計画に対して生産を実行している中で、不確実性により状況が変化した場合は、その実態に計画も常に同期させながら生産を行なっていく考え方のこと

- 計画同期生産では、一次計画に対して、実績が変動した場合は、二次計画、三次計画というように指示を出していき、最終的にギャップは無い状態になるようにコントロールしていく

- 計画同期生産においても、「計画はコミットメント(約束)である」。遅れても修正すればよい、という考え方ではない

- 計画同期生産は、「約束は、最終的には守るもの。ただし、手順を踏めば、約束は変えられる」という考え方

- 計画同期生産のポイントには、「計画は変えてもいい」「修正のサイクルを短くして精度を上げる」「異なる部署の計画との連携」等が挙げられる

- 正しい手順で計画を修正しつつ、「約束を最終的には守る」ことが大原則であることを忘れない

いかがでしたか?計画同期生産のイメージは分かりましたか?

正しい手順で計画を修正しつつ、「約束を最終的には守る」ことが大原則であることを忘れずに、生きた計画を動かせるようにしていきたいですね!

トヨタ生産方式について学ぶ!学習コースのご紹介

カイゼンベースの学習コースでは、トヨタ生産方式に関する具体的な内容を動画や理解度テストにより学習することが可能です。詳細の学習や実践でのご活用をご検討の方は、是非ご活用ください。

学習コース「k2-01:アニメで学ぶトヨタ生産方式~入門編~」

「トヨタ生産方式」は、製造業に勤める人はもちろん、社会人であれば知っておきたいテーマです。今でもなお進化し続けているトヨタ生産方式。生まれた背景から基本まで、その歴史や考え方を本講座では解説していきます。

学習コースの詳細

Lesson1:トヨタ生産方式って何?(5:21)

Lesson2:トヨタ生産方式の基本思想と2本柱(6:56)

Lesson3:トヨタ生産方式を創った3人の重要人物(7:13)

Lesson4:ジャストインタイムの3原則と後工程引き取り(5:41)

Lesson5:工程の流れ化とは?(7:44)

Lesson6:ボトルネック・ラインバランス・同期化(9:27)

Lesson7:必要数でタクトを決める(7:14)

Lesson8:ジャストインタイムと平準化(7:11)

Lesson9:ニンベンの付いた自働化の狙い(9:01)

Lesson10:ニンベンの付いた自働化の事例(7:29)

「Lesson1:トヨタ生産方式って何?」の動画はどなたでもご視聴頂けます。

「Lesson2:トヨタ生産方式の基本思想と2本柱」の動画は無料会員登録を行うことでご視聴が可能になります。

資料請求はこちらから

サービス紹介資料・価格表を無料でダウンロードできます。お気軽にお問い合わせください。

.png)

関連学習動画

-

k2-05

アニメで学ぶ5S活動~清掃・清潔・躾編~

有料サービス限定

4:清潔のポイント① 予防整理・予防整頓・予防清掃

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 予防整理、予防整頓、予防清掃とは

- 清潔「事後から予防へ」

- なぜなぜ分析と対策

- まとめ

-

k2-13

アニメで学ぶ“IE実践編~時間研究 Part2~”

公開講座

Lesson1:標準時間はなぜ必要?

受講対象者

係長向け,次長・課長向け- カリキュラム構成

-

- 標準時間はなぜ必要?

- 標準化の目的とメリット

- 標準時間運用のサイクル

- まとめ

-

k2-24

アニメで学ぶムダ取り入門

無料会員限定

Lesson2:ムダ取りフレームワーク①作業環境

受講対象者

一般社員- カリキュラム構成

-

- はじめに

- 日頃の不満からムダに気付くフレームワーク

- 3M(ダラリ)からムダに気付くフレームワーク

- 作業姿勢からムダに気付くフレームワーク

- 照度・休憩・温度等の作業環境からムダに気付くフレームワーク

- まとめ

-

k2-10

アニメで学ぶ“IE実践編~動作研究 Part1~”

有料サービス限定

Lesson7:動作経済の原則④ ~動作を楽にする~

受講対象者

係長向け,次長・課長向け- カリキュラム構成

-

- 動作方法の視点

- 作業場所の視点

- 治道具・機械の視点

- まとめ

-

k2-03

アニメで学ぶ安全行動とルール順守

公開講座

1:労働災害の怖さ

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- なぜ安全第一が大切なのか

- 重大な労働災害

- 労働災害の要因・背景

- 安全衛生の活動

- まとめ

-

k2-25

アニメで学ぶ異常処置の考え方と実施方法

公開講座

Lesson3以降は、有料会員サービスで限定公開中!

受講対象者

係長以上- カリキュラム構成

-

アニメで学ぶ異常処置の考え方と実施方法

Lesson1:異常処置について

Lesson2:異常処置の重要性

Lesson3:異常処置の考え方・進め方 ※有料会員向け限定

Lesson4:現場での異常低減活動 ※有料会員向け限定