段取りとは何か?内段取りと外段取りの違いや改善のステップを解説

.png)

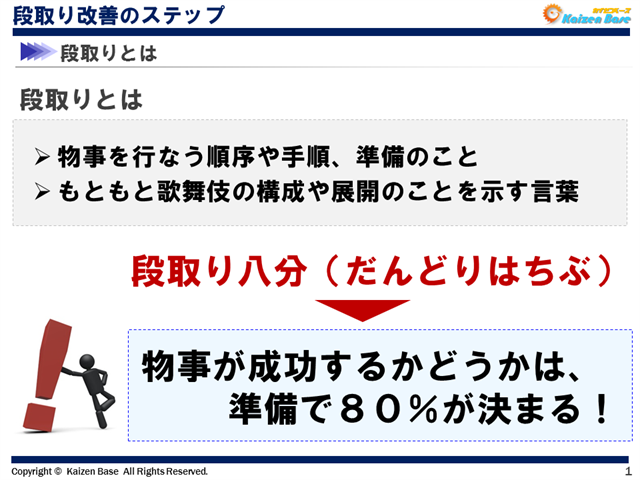

段取りとは

段取りとは

段取りとは、「物事を行なう順序や手順、準備のこと」を指します。

本ページでは、段取り改善(段取り短縮、切り替え時間短縮、切り替え短縮とも言います)の概要と進め方について紹介しています。内段取りと外段取りの違い等、基本を押さえて正しいステップで段取り改善を進めていきましょう。

もともとは、歌舞伎の構成や展開のことを示す楽屋用語として使われたことが始まりだそうです。

現在でも、「段取り八分(だんどりはちぶ)」という言葉を聞いたことがあると思いますが、これは、「物事が成功するかどうかは、準備段階で80%が決まってしまうよ。」ということを意味した言葉です。

いい仕事がしたいならば、事前段取りから手を抜かずにしっかりと取り組まなければいけないということですね。

製造現場でも、この「段取り」は非常に重要です。なぜならば、段取りは生産性に大きな影響を及ぼし、延いては顧客からの受注、つまり会社の競争力にまで影響を与えてしまう可能性すらあるのです。

段取り改善の必要性

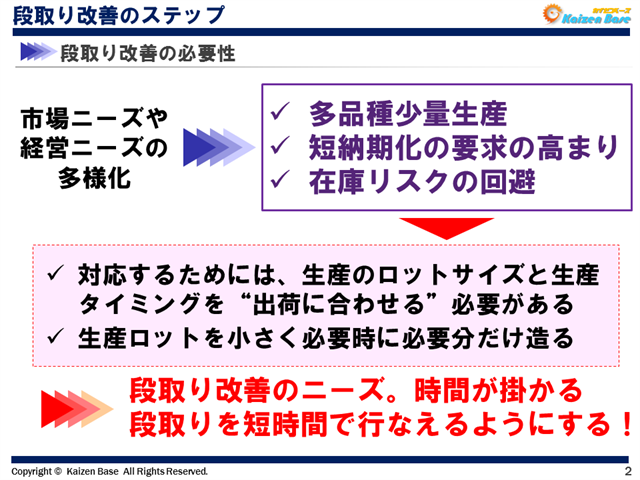

現代では、市場ニーズや経営ニーズは非常に多様化しています。

そのことにより、

- 多品種少量生産

- 短納期化の要求の高まり

- 在庫リスクの回避

等のニーズが発生しています。

これらに対応出来なければ、厳しい競争環境下で生き残っていくことは不可能と言っても過言ではありません。

いかに市場ニーズ、経営ニーズに対応していくかを、社員1人1人が考えていかなければいけない時代なのです。

そして、これらのニーズに対応するためには、生産のロットサイズと生産タイミングを「出荷に合わせる」必要があります。「生産ロットを小さくし、必要な時に必要な分だけ造る」考え方です。

そうです、これが段取り改善のニーズです。時間が掛かる段取りを短時間で行なえるようにすることで、市場のニーズに応えていくのが「段取り改善」なのです。

段取りが半分になれば・・・

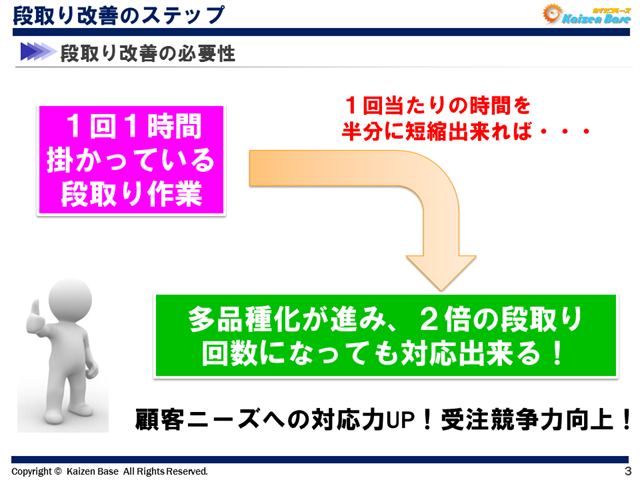

例えば、1回1時間掛かっている段取り作業があるとします。

もし、この段取り作業の1回当たりの時間を半分に短縮することが出来れば、多品種化が更に進んで2倍の段取り回数が必要になったとしても、難なく対応することが出来ます。

段取り時間が掛かるからと言って、いつまでも顧客ニーズを考えない生産方法を行なっていると、いつかは顧客に選んでもらえなくなります。そうならないように、日々顧客ニーズに対応するための「段取り改善」を推進していかなければならないのです。

なお、「段取り改善」は、「段取り短縮」「段取り時間短縮」「切替改善」「切替時間短縮」等々、様々な呼び方をされますが、本ページではこれらは全て同じ意味と定義し、「段取り改善」という表記に統一します。

段取り作業の考え方

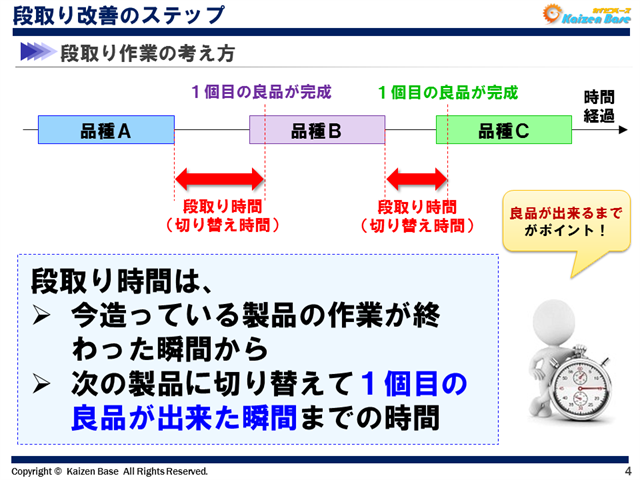

段取り時間の定義

「段取り時間」については、正しく捉えられていないケースが多々あります。どこからどこまでの時間が「段取り時間」なのか、正しく理解をしておくようにしましょう。

段取り時間は、

- 今造っている製品の作業が終わった瞬間から

- 次の製品に切り替えて1個目の良品が出来た瞬間

までの時間のことを言います。

注意すべき点としては、終了のタイミングが「段取りが終わった瞬間」ではなく、「良品が出来た瞬間」であることです。

例えば、段取りを雑に早く終わらせたとしても、製造開始後にやり直しや微調整等が発生していたのでは、生産性向上に繋がっていません。また、早く段取りが終了したとしても、その分次の製造開始までに手待ちが発生してしまっていては何の意味もありません。

しっかりと「良品が出来る」状態に準備が出来ていて、なおかつ「終了後すぐ作業に」取り掛かれているかを押さえて改善を進めていくために、段取り時間は正しく定義をしなければいけないのです。

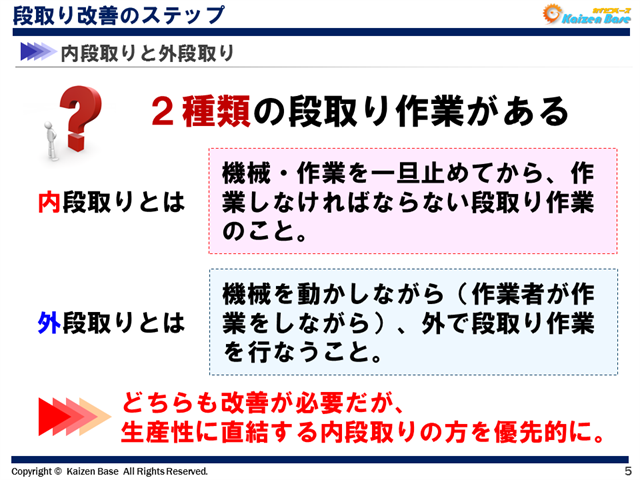

内段取りと外段取り

段取り改善を進めて行く上では、「2種類の段取り作業」について違いを明確に覚えておくようにしましょう。

1つは、内段取りです。

内段取りとは、「機械・作業を一旦止めてから、作業しなければならない段取り作業のこと」を指します。

もう1つは、外段取りです。

外段取りとは、「機械を動かしながら(作業者が作業をしながら)、外で段取り作業を行なうこと」を指します。

どちらも改善をする必要のある作業ですが、生産性に直結する内段取りの方をより優先的に改善を進めていくようにしましょう。

段取り時間改善のステップ

それでは、段取り時間改善のステップについて確認していきましょう。

これから説明するステップで段取り改善を進めると、効果的に進めていくことが可能となります。

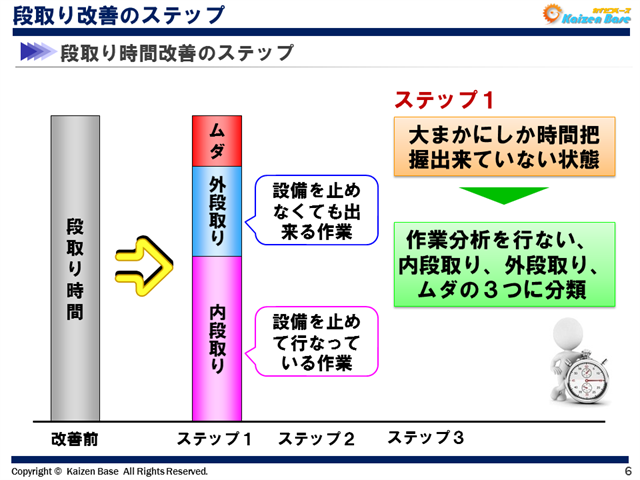

第1ステップは?

まず第1ステップは、「大まかにしか時間把握出来ていない状態」を「作業分析を行ない、内段取り、外段取り、ムダの3つに分類」することです。

段取り改善を推進する初期の段階では、1回の作業時間自体を全く把握出来ていなかったり、大まかにしか把握出来ていない状態だと思います。この状態では、現状の問題点や改善の着眼点を見つけることが出来ません。

そこで、まずは段取り作業分析をしっかりと行ない、内段取り、外段取り、ムダの割合を明確化しなければいけないのです。

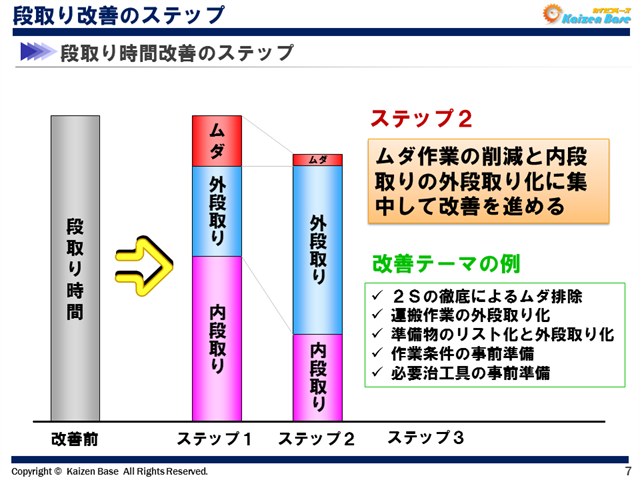

第2ステップは?

段取り改善の第2ステップでは、「ムダ作業の削減」と「内段取りの外段取り化に集中して」改善を進めます。

既に説明したように、内段取りは機械を停止・作業をストップして行なう作業です。つまり、内段取り時間は、付加価値を付けていない時間となります。

改善テーマの例としては、下記のものが挙げられます。

- 2Sの徹底によるムダ排除

- 運搬作業の外段取り化

- 準備物のリスト化と外段取り化

- 作業条件の事前準備

- 必要治工具の事前準備

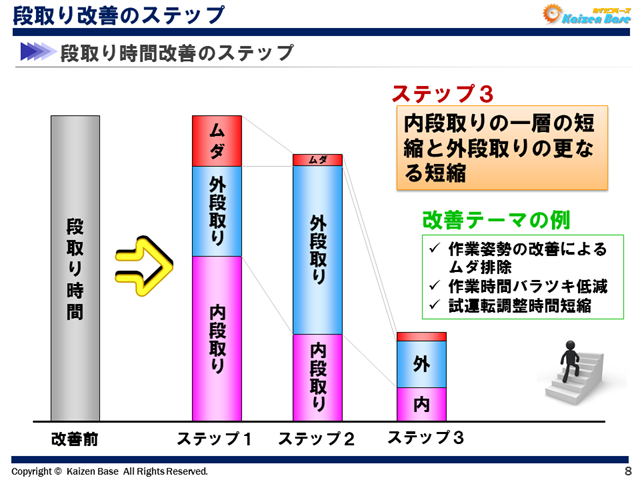

第3ステップは?

段取り改善の第2ステップでは、「内段取りの一層の短縮」と「外段取りの更なる短縮」を行ないます。

目標とした段取り時間の達成に向けて、改善テーマを選定し継続的に進めて行く段階です。

改善テーマの例としては、下記のものが挙げられます。

- 作業姿勢の改善によるムダ排除

- 作業時間バラツキ低減

- 試運転調整時間短縮

諦めずにやりきることが大切!

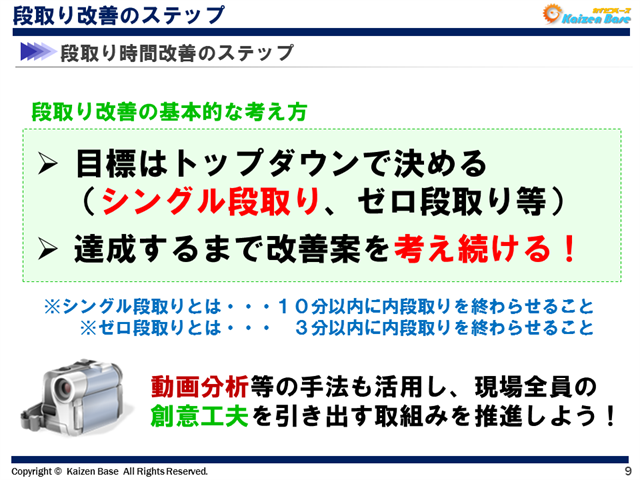

段取り改善の基本的な考え方は次の通りです。

まずは、目標はトップダウンで決めることです。

段取り改善に関しては、「やれる範囲」で考えていては、大きな効果を得ることができません。

目標の設定方法としては、シングル段取り、ゼロ段取り、時間半減等の設定をするとよいでしょう。

※シングル段取りとは・・・10分以内に内段取りを終わらせること

※ゼロ段取りとは・・・3分以内に内段取りを終わらせること

そして、諦めずに改善案を考え実行し続けて目標達成が出来るように、管理者やリーダーは改善チームや改善担当者をしっかりとサポートしていくようにしましょう。

なお、作業分析を行なう際などは、動画分析等の手法も活用し、職場の全員が同じ場に集まり意見交換し合うことで、皆の「創意工夫」を引き出すことも大切です!

いかがでしたか?段取り改善の進め方のステップをイメージすることが出来たでしょうか?

段取り改善の必要性をしっかりと認識した上で、市場ニーズ・経営ニーズに応えるための改善を推進していきましょう。

在庫管理について学ぶ!学習コースのご紹介

カイゼンベースの学習コースでは、在庫管理に関する具体的な内容を動画や理解度テストにより学習することが可能です。詳細の学習や実践でのご活用をご検討の方は、是非ご活用ください。

学習コースの概要「k3-51:在庫管理と在庫削減の進め方」

在庫管理の基本を学び、実務で在庫削減を実践できるレベルを目指すコースです。在庫管理の全体像、専門用語、在庫削減の考え方や進め方を身に付け、職場の困りごとを解決するために、日常活動やプロジェクト活動に取り組んでいきましょう!

学習コースの詳細

Lesson1a:在庫管理の重要性(前編)(8:07)

Lesson1b:在庫管理の重要性(後編)(12:08)

Lesson2a:在庫管理の進め方(前編)(11:21)

Lesson2b:在庫管理の進め方(後編)(10:25)

Lesson3a:発注方式と安全在庫(前編)(12:04)

Lesson3b:発注方式と安全在庫(後編)(11:47)

Lesson4:ロケーション管理と在庫最適化(17:26)

「Lesson1:在庫管理の重要性(前編)」の動画はどなたでもご視聴頂けます。

「Lesson2:在庫管理の重要性(後編)」の動画は無料会員登録を行うことでご視聴が可能になります。

資料請求はこちらから

サービス紹介資料・価格表を無料でダウンロードできます。お気軽にお問い合わせください。

.png)

関連学習動画

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

5:作業測定に関する手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ①時間研究とは

- 時間研究の種類

- ②稼働分析とは

- 稼働分析の活用場面

- 稼働分析の代表的な手法

- まとめ

-

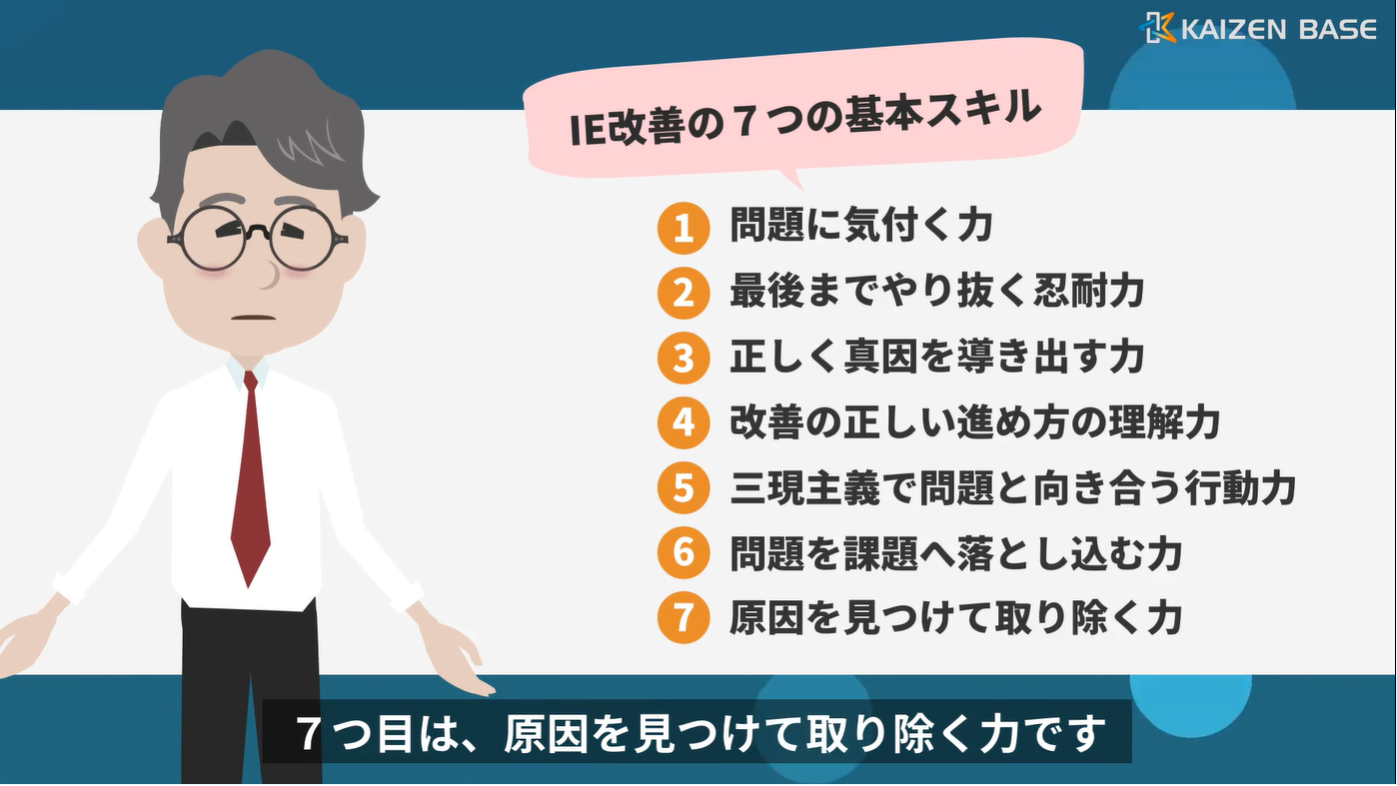

k2-07

アニメで学ぶ“IE入門~IE的改善の進め方編~”

無料会員限定

2:IE的カイゼンの考え方

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 改善の流れとIE手法の活用タイミング

- 改善対象の選定

- 現状分析

- 真因の特定~なぜなぜ分析~

- 改善案の検討・実施~各種の改善検討法~

- まとめ

-

k2-03

アニメで学ぶ安全行動とルール順守

有料サービス限定

3:安全とヒューマンエラー

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ヒューマンエラーはゼロには出来ない

- 安全とは

- どういった状態が安全?

- 安全な状態をつくるには?

- まとめ

-

k2-28

アニメで学ぶトヨタ生産方式~中級編:標準作業~

無料会員限定

Lesson2:標準作業:繰り返し作業(前編)

受講対象者

主任・班長- カリキュラム構成

-

- はじめに

- 標準作業のタイプ

- 工程別能力表の作り方

- 標準作業組合せ票の作り方

-

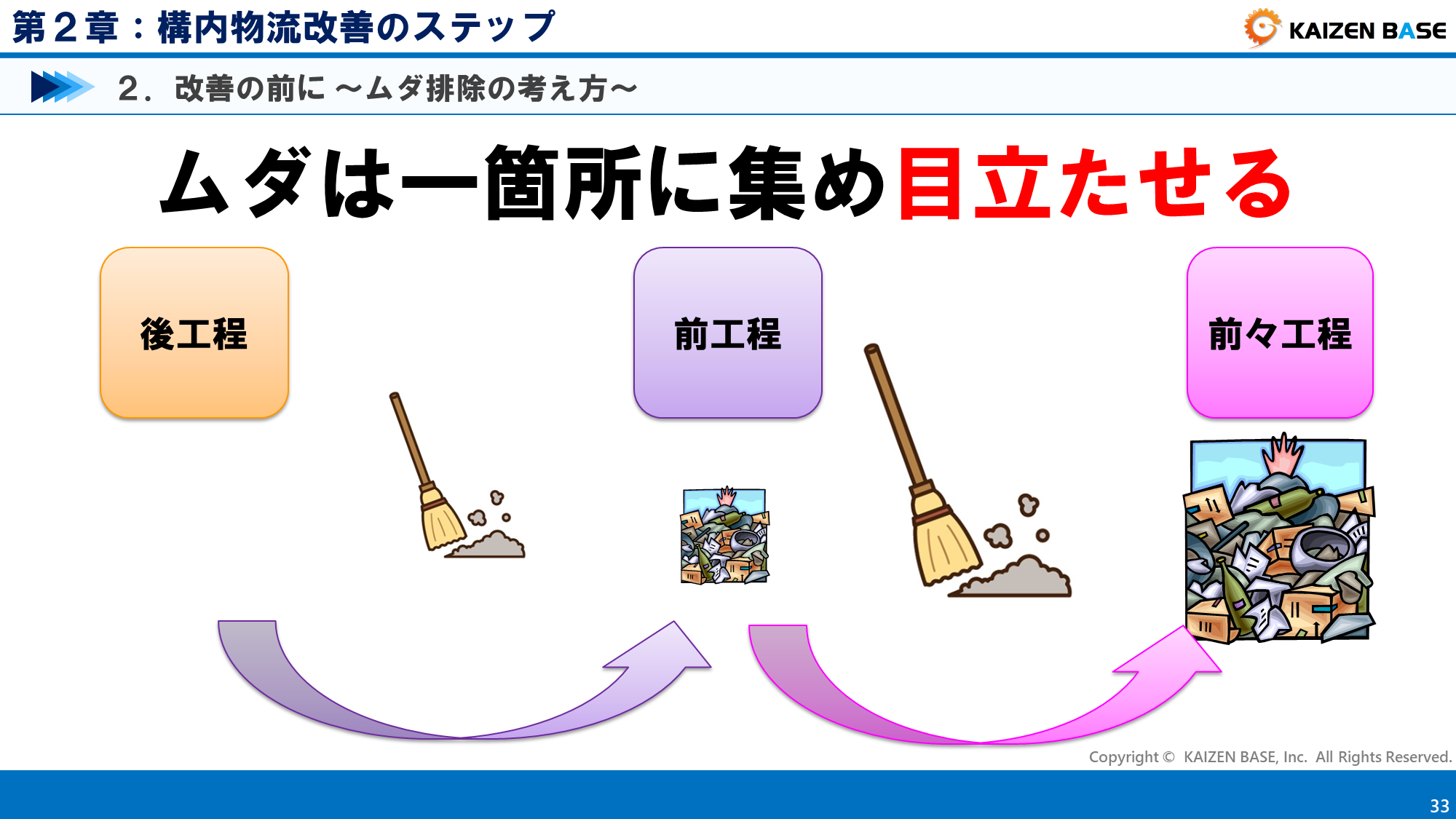

k-008

【法人コース一部お試し】3つの役割を果たす!構内物流改善の進め方

無料会員限定

第2章:構内物流改善のステップ

受講対象者

生産部門全般(一般/中堅/管理職)- カリキュラム構成

-

- はじめに

- 目次

- 構内物流改善の3つのステップ

- 改善の前に ~ムダ排除の考え方~

- 改善の前に ~隠れたムダを“おもてか”する~

- 改善の前に ~生産ラインの実態把握~

- 改善の前に ~理想的な部品の渡し方~

- 第2章まとめ

-

k2-13

アニメで学ぶ“IE実践編~時間研究 Part2~”

有料サービス限定

Lesson3:PTS法とは

受講対象者

係長向け,次長・課長向け- カリキュラム構成

-

- PTS法とは?

- PTS法の種類

- MODAPTS法

- まとめ