連合作業分析とは?M-MチャートやManチャートの作成・活用方法について解説

.png)

連合作業分析とは

連合作業分析とはどんな手法?

連合作業分析とは、単数あるいは複数の作業者および機械の組み合わせ(連合)において、時間的な面から、より効率の良い方法を見つけ出すための分析のことを指します。

本ページでは、M-MチャートやManチャートの作成方法や活用事例について学んでいきます。

それでは早速、連合作業分析とは何か確認していきましょう。

作業者および機械の組み合わせ(連合)を分析する手法

組み合わせには様々あります。例えば、

・1人の作業者と1台の機械

・1人の作業者と複数の機械

・複数の作業者同士

・複数の作業者と1台の機械

・複数の作業者と複数の機械

などです。

様々な業種で活用できる連合作業分析

ここでワンポイントです。

生産現場だけではなく、事務所、工事現場、病院、交通機関等、様々な場面で組み合わせ作業は存在します。

連合作業分析は、生産現場だけではなく、様々な業種で活用できる手法です。

連合作業分析の用途

連合作業分析は、主として次のような場合に活用されます。

・人と機械の組み合わせ作業に対して効率を高めたい時

・組作業(共同作業)の編成効率を高めたい時

・新設ラインにおいて機械の必要台数を検討する時

・機械化・自働化を進めたい時

・サイクル作業において機械の停止時間を短縮したい時

・準備作業・段取り作業・後始末作業等の合理的な組み合わせを検討したい時

2種類の連合作業分析表

大きく分けると、2種類の連合作業分析表があります。

1つは、「人-機械作業分析表」です。別名、Man-Machine Chart(マンマシンチャート)とも言います。作業者と機械の連合を分析する場合に活用します。

もう1つは、「組作業分析表」です。複数の作業者同士の連合を分析する場合に活用します。

ここでワンポイントです。実務においては、人-機械作業分析表は、「M-Mチャート(エムエムチャート)」、組作業分析表は、「Manチャート(マンチャート)」と呼ぶことが多いと覚えておきましょう。

人-機械作業分析表(M-Mチャート)の活用の仕方

それでは次に、人-機械作業分析表(M-Mチャート)の活用の仕方について確認します。

M-Mチャートのイメージ

人-機械作業分析表(M-Mチャート)では、人と機械のタイムチャートを作り、時間帯毎に手待ちやムダがないかを検討していきます。

スライドに示すものがM-Mチャートのイメージです。このような表により、作業者と機械がそれぞれ何を行っているかを時系列で可視化します。この場合、50~70秒において作業者が手待ちになっていること、機械は50~70秒以外は停止していることが分かります。

ここでワンポイントです。M-Mチャートは縦書き・横書きのどちらでも構いません。作業者と機械の時間軸をしっかり揃えるようにしましょう。

“人の手待ち・付随作業”と“機械の停止”に着目

M-Mチャートの分析では、付加価値を付けている時間以外、つまり“人の手待ち・付随作業”と“機械の停止”に着目します。

人の作業に対しては、

・手待ちや付随作業がどのくらいの時間、どのくらいの頻度で、どんなタイミングで発生しているか

・手待ちや付随作業により機械を停止させていないか

等の視点で問題点を見つけていきます。

機械に対しては、

・どのくらい機械が停止しているのか

・なぜ機械が停止しているのか

・どのような動かし方をしたら、機械の能力を最大限発揮できるのか

等の視点で問題点を見つけていきます。

M-Mチャートは何が分析できる?

ここに挙げている事例の場合、M-Mチャートから分析できる問題点は大きく2つあります。

1つは、機械Xの停止のほとんどは、作業者Aが付随作業を行っている間に発生していることです。もう1つは、作業者Aは機械Xが自動運転中にやることが無くて手が止まっていることです。

問題点が明確になると、「付随作業を機械Xの自動運転中に行うことが出来れば、手待ちも機械停止もなくなるのではないか」という改善の方向性が見えてくるのです。

視覚化すると思わぬロスやムダが浮かび上がる

この事例では、機械Xの自動運転中に材料運搬、材料準備、次工程送りの作業を行うことにより、手待ち時間が削減され、サイクルタイムが短縮しました。

30秒の短縮により、30%の能率改善となります。

組み合わせ作業には、現場で作業を目視するだけでは分かりにくいムダが潜んでいることが多いものです。M-Mチャートなどにより視覚化することで、思わぬロスやムダが浮かび上がることもあると覚えておきましょう。

人-機械作業分析表(M-Mチャート)の活用事例

それでは次に、人-機械作業分析表(M-Mチャート)の活用事例について確認していきます。

1つ目の事例!

材料混錬作業の省人化を行った改善事例を取り上げます。この工程では、作業者AとBが、それぞれ機械A,Bを使って材料混錬を行っています。

条件として、作業者A,Bは同じ作業を実施しており、それぞれのサイクルは70秒とします。また、機械A,Bは全く同じ能力とします。

連合作業分析を行ったところ、ここに示すような状態であることが分かりました。

さて、この状態に対して、どのような方向性で改善を進めていったらよいでしょうか?ポイントになるのはどこか分かりますか?

そう、作業者の手待ちですね。

M-Mチャートで省人化!

この事例では、1人1台で作業が設計されていることが手待ちを発生させている原因です。改善策として、作業者Aが2台の機械を操作するように変更しました。省人化です。

そして、機械Aと機械Bのタイミングを少しズラし、2つの機械をグルグルと回りながら作業が出来るようにレイアウト変更も行っています。改善後のM-Mチャートを見ても、無理なく作業出来ることが確認できます。

これでもまだ手待ちや機械の停止が発生しており、更なる改善の余地も残っていますね。

2つ目の事例!

2つ目の事例を確認しましょう。分注作業の省人化の事例です。

分注作業とは、医療・理化学分野の実験において、ピペットなどで試料となる液体を一定の容量ずつ吐出する作業です。改善前は、作業者Aが分注器にボトルをセットし、作業者Bが分注されたボトルにキャップを締めるという作業を行っていました。

改善前のM-Mチャートはここに示す通りです。分注器の停止、作業者Bの手待ち、そして、作業者Aの付随作業の多さが目立ちますね。

ボトルの保持や入替は、IE視点で見ると付随作業に分類されます。一見すると価値作業比率が高そうな工程も、連合作業分析によりチャートを描いて見ると、手待ちや付随作業がほとんどであったことが判明したのです。

省人化で生産性が2倍に!

この工程では、治具を工夫して作業の簡素化の改善を行いました。1人の作業者に2つの作業を集約しています。

2名から1名に省人化出来たことにより、生産性を2倍に向上させることが出来ています。

3つ目の事例!

3つ目は、外段取り化と多台持ちにより生産性向上を図った事例です。

改善前は、準備段取りの時間に機械が止まっており、非常にもったいない状態でした。

そこで、これらの外段取り化を行いました。これにより、サイクルタイムは70秒から55秒に短縮しています。

しかし、まだ作業者の手待ちが残ったままです。

そこで、機械Aだけではなく、機械Bも1人の作業者が担う多台持ちへ方法を変更しました。多台持ちを行うために、治具交換・材料セットのワンタッチ化を推進しました。また、手待ちを利用し他の作業との組み合わせを考えたことにより、生産性が倍増したのです。

以上、3つの事例を確認しました。M-Mチャートは、人と設備の連合が発生する工程において、省人化を初めとして、サイクルタイム短縮や生産能力アップなどを検討する際に有効なツールであると覚えておきましょう。

組作業分析表(Manチャート)の活用の仕方

それでは次に、組作業分析表(Manチャート)の活用の仕方について確認します。

組作業分析表(Manチャート)とは

組作業分析表(Manチャート)は、その作業に携わる複数人分のタイムチャートを作り、時間帯毎に手待ちやムダがないかを検討していく分析方法のことです。

複数の作業者が協力して1つの仕事を遂行する際、特定の作業者のみに負担が掛かり、他の人は見ているだけというような状態が生じることがあります。特定の人のみに負荷が掛かる状態は是正しなければなりません。

そのためにも、関わる作業者全員の状態を可視化し効率の向上を図ることが望ましいと言えます。1枚のチャートにして分析することで納得感を持ち負荷の平準化が出来るのです。

Manチャートのイメージ

Manチャートのイメージは、ここに示す通りです。

各作業者の時間毎の作業状況を分析すると、多くの場合、このように偏りが発生していることが分かります。この場合、作業者A,B,D,Eは作業者Cに比べて余裕がある、つまりムダが発生していることになります。

ここでワンポイントです。

M-Mチャートと同じように、Manチャートも縦書き・横書きのどちらでも構いません。通常、Excelなどで作成しますが、自分で作成しやすい方法を採用しましょう。

チャートを描くと実情が見えてきます。手待ちを無くし全体最適な効率化を目指していくことが大切です。

Manチャートを活用した改善の考え方

この事例では、ボトルネック工程である作業者Cの作業と、次に負荷が高い作業者Aの作業を、他の作業者に振り分けるという改善を実施しました。

負荷のバランスを取ることにより、改善後はサイクルタイム100secから60secまで40%の短縮となります。

その他の改善策として、負荷が小さい作業者の作業を振り分けて省人化することも手段の1つです。

この場合、作業者D,Eの作業を作業者A,Bへ振り分けて省人化が可能です。また、作業者Cの作業も一部振り分けることで、サイクル短縮も見込むことが出来ます。

改善の結果、作業者5名から3名まで省人化されました。また、サイクルタイムも100secから90secまで10%の短縮となっています。サイクル短縮により能力アップすべきなのか、省人化すべきなのかは、その工程が置かれている状況により変化します。状況に応じて適切な改善策を選定しましょう。

組作業分析表(Manチャート)の活用事例

それでは次に、組作業分析表(Manチャート)の活用事例について確認していきます。

Manチャートの活用事例①

1つ目は、包装機オペレーションで省人化を行った事例について確認します。1号機、2号機と2つの包装ラインがあります。各号機における仕事量を計算してみると、主作業はそれぞれ合計100分であることが分かりました。

Manチャートと円グラフにしてみるとこのようになります。一目見ただけで、余裕幅が大きいことが分かりますね。

主作業比率が1/4に満たず、作業余裕が大きい状態であるため、改善の着眼点としては、2人作業から1人作業化を目指すことが妥当です。

この事例では、1名に省人化するために、包装機を更新するタイミングで、勝手違いの仕様のものを導入しました。それにより、同じ場所で2台の包装機をオペレーションできるようになったのです。

改善後のManチャートはここに示す通りです。改善前に比べて、主作業比率は2倍に向上しています。

ただし、まだまだ作業余裕が存在するため、改善の余地は大きいと言えますね。

Manチャートの活用事例②

2つ目は、3人での組作業改善の事例です。作業者Aは材料投入をしています。作業者Bはコンベアから流れてきた半製品を取り出し、別の設備へ投入します。作業者Cは、製品を取り出し、パレットに載せていくという作業です。

Manチャートを作成すると、このようになりました。

問題点としては、作業者Aの投入前検査の必要性と、作業者A,B,C全員に発生している手待ちが挙げられました。

この工程では、サイクルタイムは設備能力によって制約があるため、これ以上早くは流せません。そこで、レイアウトの改善により3人作業を2人作業化できないかという視点で検討を行っています。

2人作業化にあたり、設備配置の変更を行いました。そして、投入前検査は不適合品の発生頻度が小さいことから、作業者Bに集約することにしました。

それにより、同じサイクルタイムでも2名で作業が出来るようになったのです。これでもまだ十分な余裕を持てているので、2人でも無理のない負荷であると断言できますね。

Manチャートを使って視覚化することで、「何となく無理」「余裕が全くなくなるかもしれない」と言った、感情的な拒否反応に振り回されない改善を進めることができます。本当に余裕がないのか?本当に負荷が高いのか?等を数値で表すことによって、無理なく納得感の高い工程設計が可能となるのです。

連合作業分析のまとめ

以上で学んだことをまとめてみましょう。

M-Mチャートとは?Manチャートとは?

- 連合作業分析とは、単数あるいは複数の作業者および機械の組み合わせ(連合)において、時間的な面から、より効率の良い方法を見つけ出すための分析のこと

- 2種類の連合作業分析表は、人-機械作業分析表(M-Mチャート)と組作業分析表(Manチャート)

- 人-機械作業分析表(M-Mチャート)とは、人と機械のタイムチャートを作り、時間帯毎に手待ちやムダがないかを検討する分析方法のこと

- 組作業分析表(Manチャート)とは、その作業に携わる複数人分のタイムチャートを作り、時間帯毎に手待ちやムダがないかを検討していく分析方法のこと

いかがでしたか?連合作業分析の概要はイメージできましたか?

生産現場だけではなく、事務所、工事現場、病院、交通機関等、様々な場面で発生する組み合わせ作業。M-MチャートやManチャートを使ってより効率的な組み合わせで作業が行えるようにしていきたいですね!

参考文献

・新版IEの基礎(著:藤田彰久 、建帛社、1997年)

・現場実践シリーズ IE7つ道具(著:杉原寛 他 、日刊工業新聞社、1993年)

IE実践の応用的手法について学ぶ!学習コースのご紹介

カイゼンベースの学習コースでは、IE実践の応用的手法に関する具体的な内容を動画や理解度テストにより学習することが可能です。詳細の学習や実践でのご活用をご検討の方は、是非ご活用ください。

学習コース「k2-18:アニメで学ぶIE実践編~応用手法 Part1~」

本講座では、これまでに学んだIEの基本となる手法を組み合わせた応用手法について学ぶことができます。2種類の連合作業分析表の活用方法など、本講座にて詳しく学習しましょう。

学習コースの詳細

Lesson1:連合作業分析とは(4:53)

Lesson2:M-Mチャートの活用の仕方(4:28)

Lesson3:M-Mチャートの事例(5:02)

Lesson4:Manチャートの活用の仕方(4:29)

Lesson5:Manチャートの事例(5:15)

「Lesson1:連合作業分析とは」の動画はどなたでもご視聴頂けます。

「Lesson2:M-Mチャートの活用の仕方」の動画は無料会員登録を行うことでご視聴が可能になります。

学習コース「k2-19:アニメで学ぶIE実践編~応用手法 Part2~」

本講座では、「ラインバランス分析」をはじめ「レイアウト改善の6つの視点」についてなど、各IE分析を組み合わせた応用手法について学習することができます。成果を出すためのIE改善を本講座で学び、実践に活かしていきましょう!

学習コースの詳細

Lesson1:ラインバランス分析とは(6:59)

Lesson2:ラインバランス分析の進め方と基本パターン(5:38)

Lesson3:プラント・レイアウトの基本(6:05)

Lesson4:レイアウトの検討方法(7:00)

Lesson5:レイアウト改善の6つの視点 前編(6:03)

Lesson6:レイアウト改善の6つの視点 後編(6:09)

「Lesson1:ラインバランス分析とは」の動画はどなたでもご視聴頂けます。

「Lesson2:ラインバランス分析の進め方と基本パターン」の動画は無料会員登録を行うことでご視聴が可能になります。

資料請求はこちらから

サービス紹介資料・価格表を無料でダウンロードできます。お気軽にお問い合わせください。

.png)

関連学習動画

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

5:作業測定に関する手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ①時間研究とは

- 時間研究の種類

- ②稼働分析とは

- 稼働分析の活用場面

- 稼働分析の代表的な手法

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

公開講座

1:IE・インダストリアルエンジニアリングとは

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEとは

- IE手法活用の1番の狙い

- IEのメリット

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

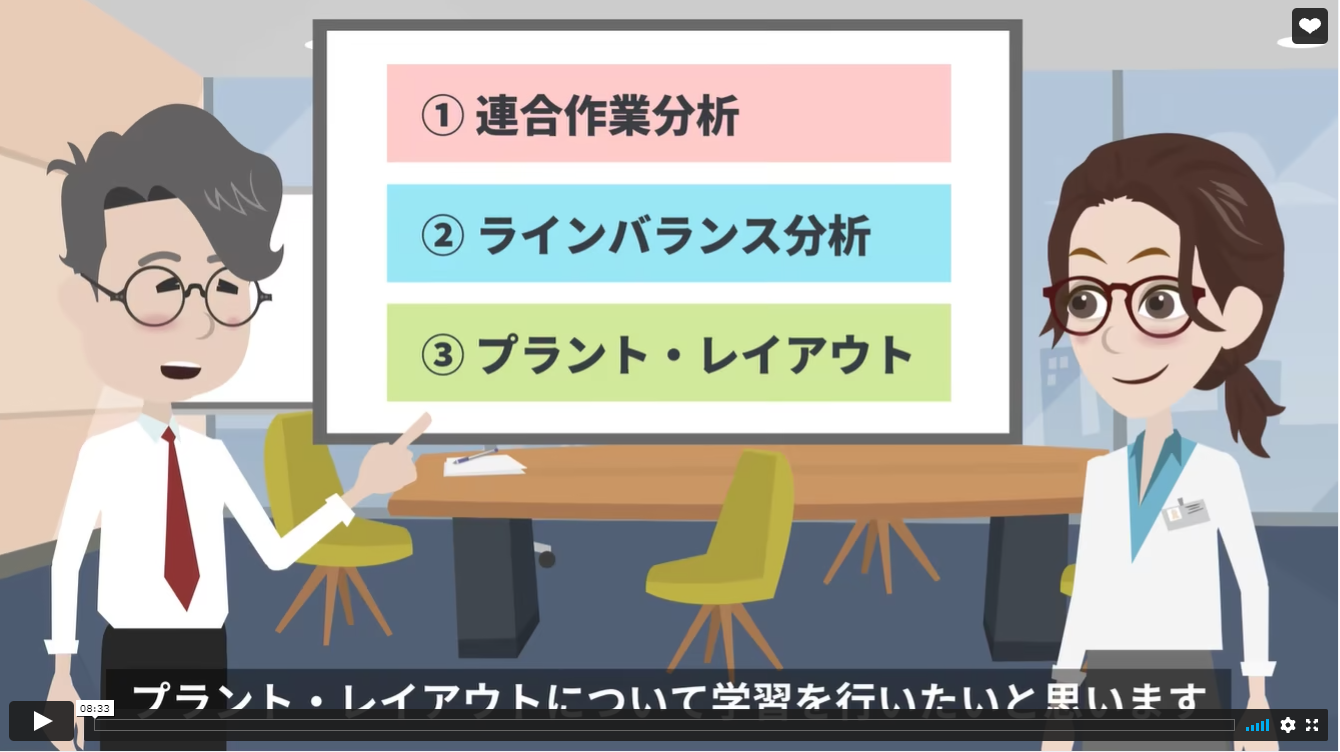

6:組み合わせ手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ①連合作業分析

- ②ラインバランス分析

- ③プラント・レイアウトト

- 各分析手法の位置づけを生産の流れ

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

無料会員限定

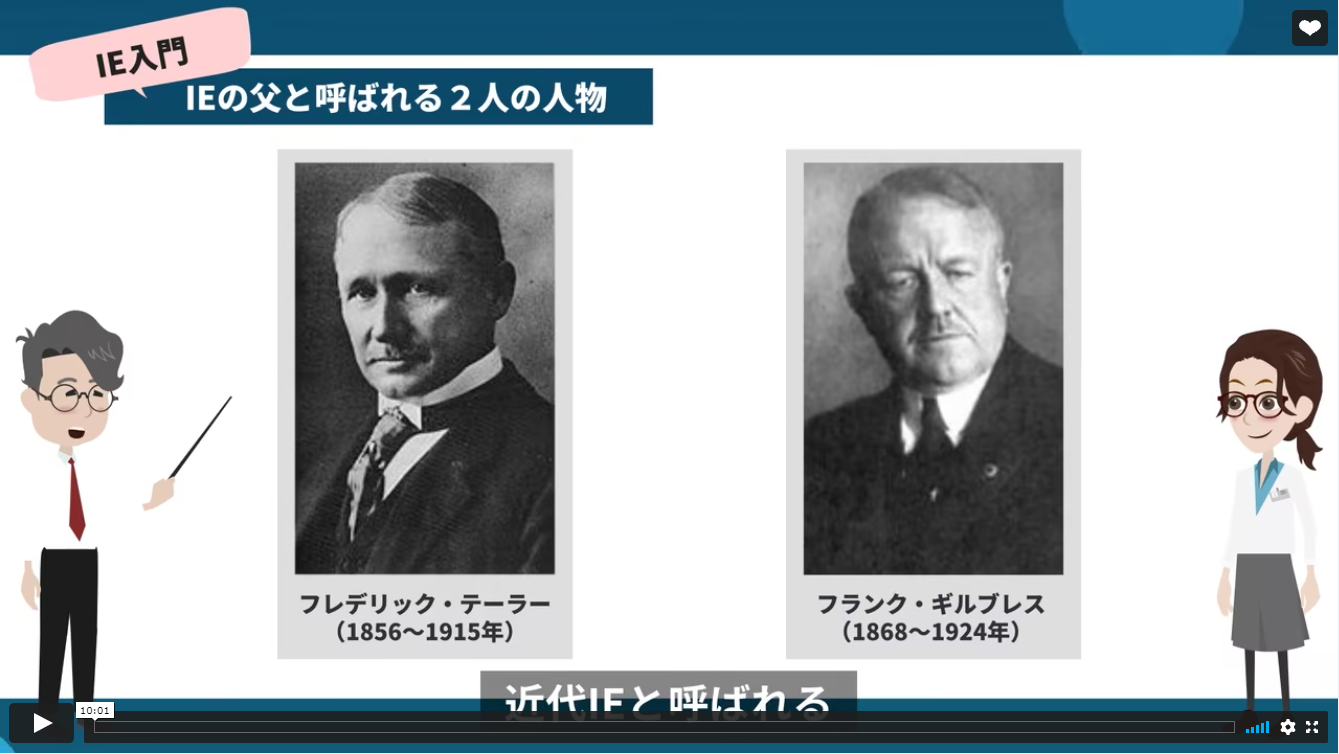

2:テーラーとギルブレスの功績

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEの父と呼ばれる2人の人物

- テーラー|シャベルすくいの実験を行った人物

- ギルブレス|レンガ積みの研究を行った人物

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

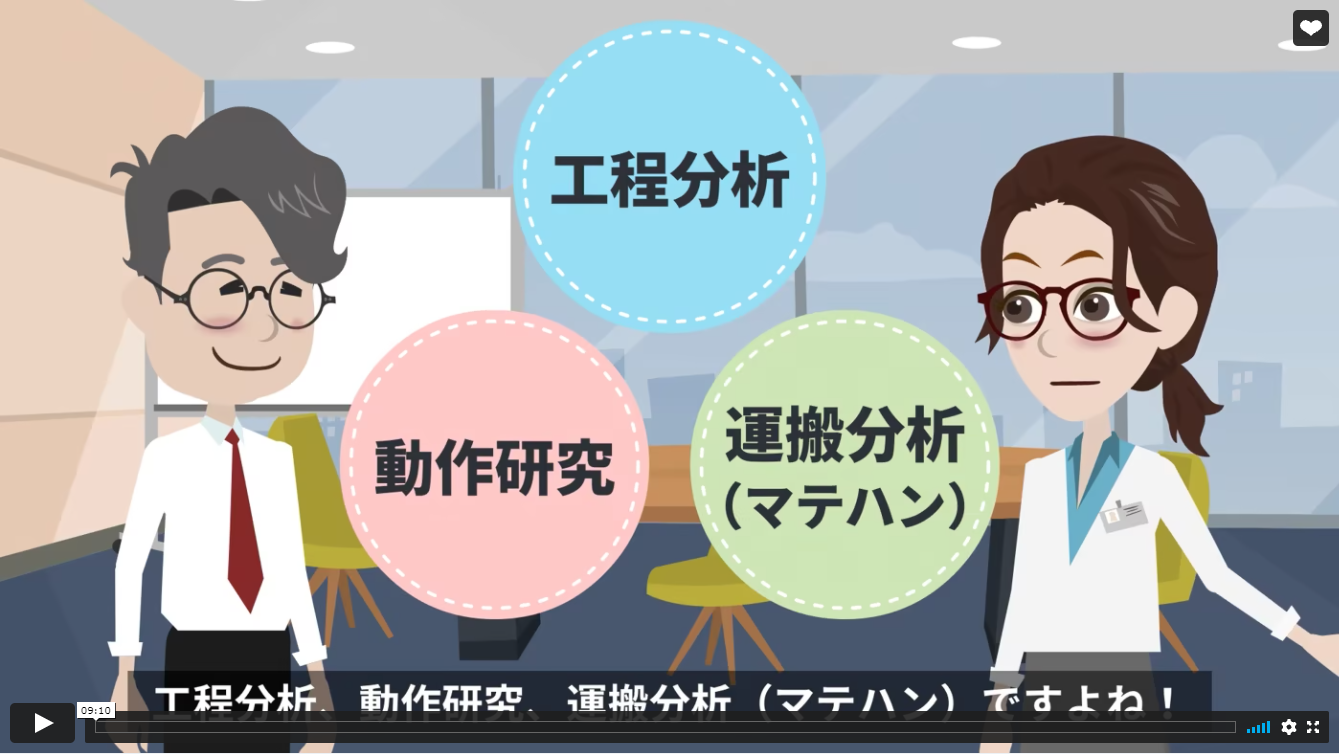

4:方法研究に関する手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 工程分析とは

- 工程分析の種類と特徴

- 動作研究とはト

- 動作研究における代表的な分析手法

- 運搬分析(マテハン)とは

- 様々な運搬分析

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

3:IEにおける各種手法

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEにおける各種手法

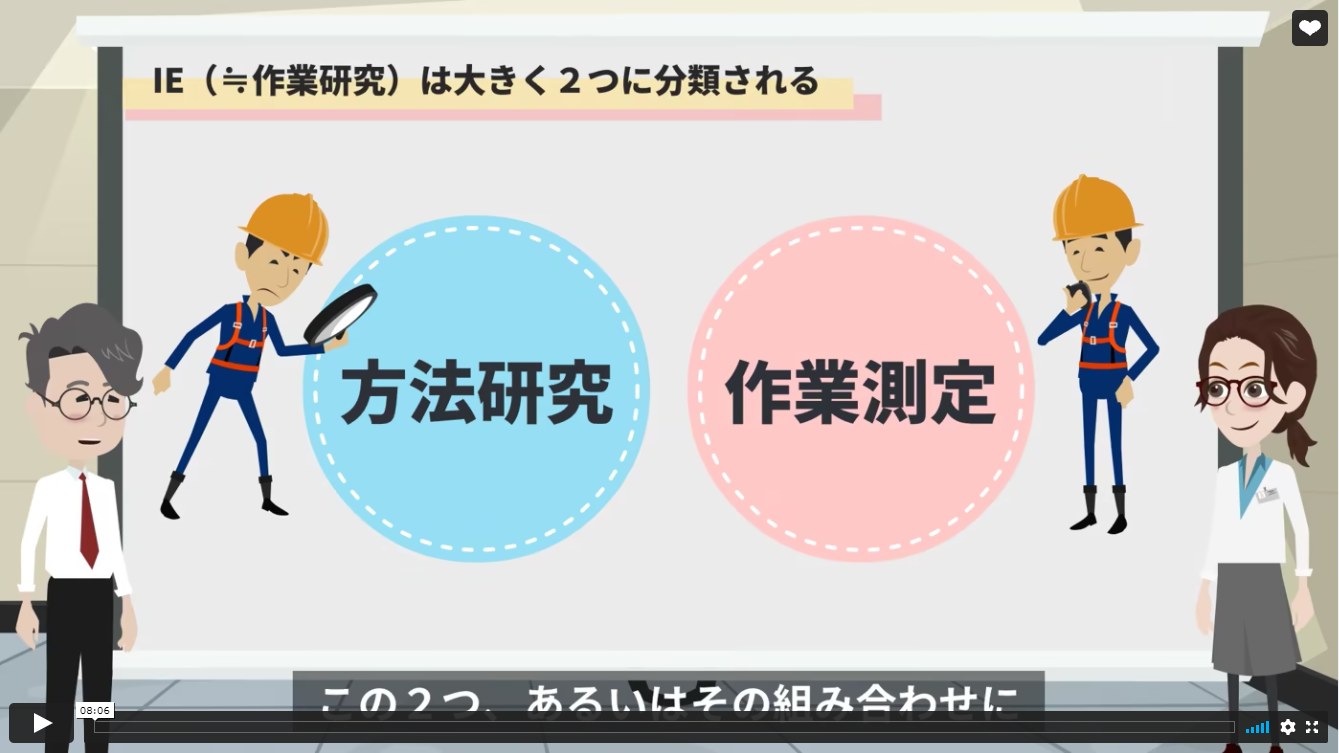

- IE(≒作業研究)は大きく2つに分類される

- 方法研究と作業測定を組み合わせた応用的な手法

- 各種手法の活用シーン

- まとめ