運搬分析とは?運搬の基本原則と運搬工程分析について解説

目次

運搬分析の概要と運搬の基本原則

運搬分析(マテリアルハンドリング分析)とは

マテハンとは、マテリアルハンドリングの略称で、生産活動におけるモノの移動に関わる取扱いのことを指します。工場の中においては、運搬は必要不可欠な要素です。一般に、運搬は価値作業ではなく付随作業に分類されます。しかし、付随作業である運搬をいかに効率よく行うかは、価値作業を下支えする重要な取り組みとなります。

本ページでは、運搬の基本的な考え方を学び、運搬分析をどのように活用していくのか、ポイントを解説しています。

付加価値を生まない運搬ロスの大きさを定量的に把握する

運搬分析とは、付加価値を生まない運搬ロスの大きさを定量的に把握するための分析のことです。工場では、原材料や部品が工場に入ってきてから完成するまでに様々な工程を通ります。

その様々な工程の中で、本当の意味で付加価値を加えているのはどの工程なのでしょうか?実は、付加価値を加えている工程はごく一部にすぎません。

付加価値を付けている工程は?

ある工場内における、工程の流れを確認してみましょう。

原料や材料が入荷され、材料置き場にストックされます。そして、加工工程を通り、組立工程に進みます。その後、製品置き場にストックされ、出荷されていきます。

この中で、付加価値を付けている工程はどれだと思いますか?

そう、加工工程と組立工程の2つです。さらに細かく見てみると、加工工程では素材運搬、機械加工、完成品運搬という流れで工程が進んでいきますが、付加価値を付けているのは機械加工をしている瞬間だけです。

組立工程でも同様に、部品運搬、組立、完成品運搬という流れで工程が進んでいきますが、付加価値を付けているのは組立をしている瞬間だけなのです。

付加価値を付けている作業は実はそれほど多くない

つまり、工場内では様々な工程があるものの、付加価値を付けている作業は実はそれほど多くはありません。当然、付加価値を付けている作業以外は、極力ゼロであることに越したことはないのです。

付加価値を付けている価値作業時間を最大限に増やし、運搬をはじめとした付随作業時間を極力減らしていく取り組みが、どんな工場にも求められます。稼働分析において学習したように、付随作業比率、ムダ比率をいかに下げて、価値作業比率を上げていくかが大事なのです。

「運搬」の改善は、そのための重要な視点の1つとなります。

付加価値を加えている作業(価値作業)を増やす

加工や組み立て等の付加価値を加えている作業(価値作業)を増やすために、運搬分析(マテリアルハンドリング分析)が活用されます。

運搬分析(マテリアルハンドリング分析)では、モノの移動、ピッキング、モノの配膳、モノの貯蔵、積み下ろし作業、モノの取り出し・収納、入出荷等、あらゆるモノの取り扱いが対象となります。

運搬の改善は工場全体の改善に大きな役割を果たす

工場では、どんな製品、どんな工程でも、モノを動かしながら付加価値を付けていきます。その中で、運搬は工程の一連の流れの中に組み込まれていることがほとんどです。

従って、運搬を改善することは、工程を改善することと等しいと言えます。また、運搬の改善は工場全体の改善に大きな役割を果たすと言っても過言ではないのです。

運搬分析の対象と種類

それでは次に、運搬分析の対象と種類について確認しましょう。

運搬分析には様々な種類がある

運搬と一言で言っても、工程内運搬、工程間・構内運搬、輸送(工場外運搬)等がありますが、生産部門では工程内運搬、工程間・構内運搬を対象にした分析が中心となります。

運搬分析には様々な種類があります。

運搬工程分析は、モノの流れの状態を「運搬工程記号」で記録し、取り扱われ方等を分析する方法です。

運搬活性分析は、モノの移動のしやすさ(活性)から分析する方法です。

この2つが運搬分析において様々なシーンで活用される代表的な手法です。

運搬分析には他にもいくつかあります。本講座では詳細を学習しませんが、種類としてこんなものがあると参考程度に確認しておきます。

空運搬分析は、モノを持たずに運搬器具だけで移動している状態(空運搬)を分析する方法です。

運搬稼働分析は、運搬者や運搬器具の稼働状態を分析する方法です。

運搬重量比率分析は、運搬物の重量や運搬の手間を分析する方法です。

運搬原価分析は、運搬に掛かるコストを分析する方法です。

このように様々な手法がありますが、本ページでは、運搬工程分析と運搬活性分析の2つをしっかりと覚えましょう。

運搬の基本原則とは

それでは次に、運搬の基本原則について確認します。

運搬の5つの原則

運搬には5つの原則があります。

1つ目は、モノの移動のしやすさ(活性)における原則です。

2つ目は、機械化・自動化に関する原則です。

3つ目は、手待ちや空運搬に関する原則です。

4つ目は、能力向上や作業改善に関する原則です。

5つ目は、移動経路に関する原則です。

それではそれぞれの原則を確認していきましょう。

モノの移動のしやすさ(活性)における原則

まずは1つ目の、モノの移動のしやすさ(活性)における原則についてです。

モノの動かしやすい状態(活性)をいかに保つか考えるという原則です。

モノの状態には様々あります。例えば、床にバラ置きしてある状態、容器に入れて床に置いてある状態、パレットの上に置いてある状態、台車の上に置いてある状態、コンベア上のものや移動中のものなどです。

これらの置き方では、床にバラ置きしてあるほどロスが大きく、コンベアで移動していればロスが小さくなります。

床にバラバラに置いてあると、それを集めて拾い上げて、台に載せてというように、取り出すのにいくつも手間が掛かってしまいますよね。

一方、コンベア上であれば手を少し伸ばすだけでモノを取り出すことができます。

運搬改善においては、ロスが少ない状態への変換を考えることが基本となります。

また、モノはなるべくまとめた形で運ぶこと、移し替えを無くすこと、荷姿を統一すること、運搬器具を統一することなども、活性を良くするために必要な視点となります。

運搬しやすい状態を保つため、モノの状態やツールの形態を最適化することが、1つ目の原則のポイントです。

機械化・自動化に関する原則

次に、2つ目の、機械化・自動化に関する原則についてです。

この原則では、2つのことがポイントです。

1つは、重力を上手く活用すること。もう1つは、運搬と運搬の繋ぎ目を自動化することです。

シューターの活用や、工程間運搬用AGVの活用等が該当します。

投資が必要にはなってしまうものの、シューターやAGVを活用できれば運搬の効率を向上させることができます。

手待ちや空運搬に関する原則

次に、3つ目の、手待ちや空運搬に関する原則についてです。

手作業だけではなく、運搬においても手待ちが発生することがあります。

例えば、運搬をするためにモノを取りに行ったんだけど、まだ準備が出来ていなくてその場で待っていた、等の状況を見たことはありませんか?

こういった手待ちのムダも無くしていかなければなりません。

また、台車に何も載せず運搬している光景を見たことはありませんか?これを空(カラ)運搬といいます。

いくら一生懸命行ったり来たりしていても、何も運んでいなければ、ただ走り回っているだけです。

このような手待ちや空運搬はムダの一種であり、可能な限り削減すべき、というのが3つ目の原則のポイントです。

手待ちや空運搬を無くすためには、例えば運搬指示にかんばんを使い、運搬タイミングを明確化することも有効です。

アンドンを活用し、運搬タイミングをコントロールすることも有効ですね。

また、目で見る管理を行うことにより、必要な運搬量が一目で分かるような仕組みづくりも欠かせません。

かんばんやアンドン等のツールを上手く活用して、手待ちや空運搬を発生させないことが大切です。

能力向上や作業改善に関する原則

次に、4つ目の、能力向上や作業改善に関する原則についてです。

この原則のポイントは次の通りです。

運搬器具の仕様を合わせ、運搬器具自体の重量を減らしましょう。

身体的に無理のない作業負荷、作業方法に変えていきましょう。

精神的に焦りが出ないように作業の割り振りを行いましょう。

運搬を行う人が能力を向上させることができるように作業方法を改善していくことが大切です。

移動経路に関する原則

次に、5つ目の、移動経路に関する原則についてです。

この原則のポイントは次の通りです。

レイアウトは田の字にし、通路が直線直角になるようにしましょう。曲がりくねっていたり、迷路のように行き止まりになっていてはいけません。基本は田の字と考えます。

頻度が多いものの運搬距離が近くなるように配置しましょう。頻度が多いものを出入口の近くに置くことで、運搬距離は最短化されます。

運搬経路は一筆書きに

運搬経路は一筆書きにしましょう。何も考えないで配置を行うと、行ったり来たりが増え、空運搬も多発してしまいます。

そうならないように、一筆書きでモノを取り出せるような配置にすることで、空運搬を無くし、運搬動線の最短化を進めていきましょう。

以上が運搬の基本原則となります。この5原則の考え方を基本として、運搬分析を行っていきます。

運搬工程分析とは

モノの流れの状態を「運搬工程記号」で記録する運搬工程分析

運搬工程分析とは、モノの流れの状態を「運搬工程記号」で記録し、積み降ろしや停滞等の状態を分析する方法のことです。

運搬には活性(モノの移動のしやすさ)があります。

パレット上、台車上、直置きなど、置き方によって活性は変化するため、各所でどのように置かれているかは、運搬の効率化において重要な要素になります。運搬工程分析では、このイメージのように、どの場所・工程で、どのような状態・荷姿で運搬されているか、レイアウト図上で分かるように、運搬工程記号で図示していきます。

運搬工程分析の基本記号と台記号

運搬工程分析の基本記号と台記号を確認してみましょう。

基本記号は、モノが動かない場合と、モノが動く場合に分けて考えます。

モノが動かない場合は2種類あり、1つは、モノの形状や性質が変わる「加工」で、丸形の記号で表します。

もう1つは、モノの変化がない「停滞」で、逆三角形の記号で表します。

勘が鋭い人は気づきましたね。この2つは工程分析の講座で学習したものと同じですね。

モノが動く場合は、1つは、モノの位置が変わる「移動」。半円形で円の部分が下を向いた記号で表します。

もう1つは、モノの荷姿や状態が変わる「取り扱い」。半円形で円の部分が上を向いた記号で表します。

モノが動く記号は、運搬工程分析ならではですね。

そして、台記号は主に5つあります。

1つ目は、床・台にバラで置かれた状態です。床をイメージした横線のような記号で表します。

2つ目は、コンテナ・箱・束にまとめられた状態です。入れ物をイメージしたこのような記号で表します。

3つ目は、パレットに載せられた状態です。パレットをイメージしたこのような記号で表します。

4つ目は、台車等に乗せられた状態です。台車をイメージしたこのような記号で表します。

5つ目は、コンベアやシュート等で動いている状態です。コンベアをイメージしたこのような記号で表します。

これらが運搬工程分析の基本となる記号です。

基本記号に情報を追加する付帯記号

基本記号に情報を追加する付帯記号もあります。

ここに示す記号は、基本記号の「取り扱い」において、モノを積むか降ろすかを区別したい時に付与します。

台車において、それが動力車かどうか区別したいときには、このような四角の形を追加します。

記号の組み合わせによる表し方もあります。

実際の分析では組み合わせ記号の方がよく使われるため、どのように組み合わせればよいのか、いくつか事例を見ながら確認していきましょう。

コンベアの上にモノを降ろすという状態は、このような組み合わせです。

台車で移動、箱に入れて保管、床にバラ置き、パレットの上にモノを降ろす、パレットからモノを取る、パレットの上で保管、バラ置きされていたものを積む場合はそれぞれスライドに示す記号で表します。

これらはあくまで一例ですが、運搬は要素が単独で起こるのではなく、これらのように組み合わさって発生することがほとんどです。

運搬の状態をしっかりと見極め、組み合わせの記号を判断できるスキルを身に付けていきましょう。

運搬分析のまとめ

以上で学んだことをまとめてみましょう。

運搬分析とは?運搬工程分析とは?

- 運搬分析とは、付加価値を生まない運搬ロスの大きさを定量的に把握するための分析のこと

- 運搬分析の代表的な2つの手法は、運搬工程分析と運搬活性分析

- 運搬の5つの基本原則は、「モノの移動のしやすさ(活性)における原則」「機械化・自動化に関する原則」「手待ちや空運搬に関する原則」「能力向上や作業改善に関する原則」「移動経路に関する原則」

- 運搬工程分析とは、モノの流れの状態を「運搬工程記号」で記録し、積み降ろしや停滞等の状態を分析する方法のこと

- 運搬工程分析図を活用する利点は、効果の大きさを定量的に評価し改善を進めることができること

- しっかりと数字を使って分析を行い、結果を評価することで、納得感のある改善を進めることができる

いかがでしたか?運搬分析の概要はイメージできましたか?

工場の中において必要不可欠な要素である運搬。運搬分析を活用して、可能な限り最小で済むようにしていきたいですね!

参考文献

・新版IEの基礎(著:藤田彰久 、建帛社、1997年)

・現場実践シリーズ IE7つ道具(著:杉原寛 他 、日刊工業新聞社、1993年)

運搬分析について学ぶ!学習コースのご紹介

カイゼンベースの学習コースでは、運搬分析に関する具体的な内容を動画や理解度テストにより学習することが可能です。詳細の学習や実践でのご活用をご検討の方は、是非ご活用ください。

学習コース「k2-16:アニメで学ぶIE実践編~運搬分析 Part1~」

工場において、運搬は必要不可欠な要素です。運搬分析とは、付加価値を生まない運搬ロスの大きさを、定量的に把握するための分析手法のことです。本講座では、運搬の基本的な考え方を学び、運搬分析をどのように活用していくのか学習していきましょう。

学習コースの詳細

Lesson1:運搬分析の概要(5:11)

Lesson2:運搬の基本原則 前編(3:59)

Lesson3:運搬の基本原則 後編(4:59)

Lesson4:運搬工程分析(4:59)

Lesson5:運搬工程分析図の作成方法(5:32)

「Lesson1:運搬分析の概要」の動画はどなたでもご視聴頂けます。

「Lesson2:運搬の基本原則 前編」の動画は無料会員登録を行うことでご視聴が可能になります。

学習コース「k2-17:アニメで学ぶIE実践編~運搬分析 Part2~」

付随作業ではあるものの、工場の中では欠かせない大事な役割である運搬。ただ何となく運搬していると、実はロスが積もりに積もって、全体として大きなロスになっていることも珍しくありません。本講座では、運搬の考え方や分析の方法、改善の視点に関して、Part1から引き続き学習しましょう。

学習コースの詳細

Lesson1:運搬活性分析(6:04)

Lesson2:運搬活性分析図を使った改善事例(5:53)

Lesson3:運搬改善のヒント①運搬そのものを無くす・減らす(6:22)

Lesson4:運搬改善のヒント②運搬の方法を変える(5:15)

Lesson5:運搬改善のヒント③運搬・モノの取り扱いを楽にする(6:53)

「Lesson1:運搬活性分析」の動画はどなたでもご視聴頂けます。

「Lesson2:運搬活性分析図を使った改善事例」の動画は無料会員登録を行うことでご視聴が可能になります。

資料請求はこちらから

サービス紹介資料・価格表を無料でダウンロードできます。お気軽にお問い合わせください。

関連学習動画

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

無料会員限定

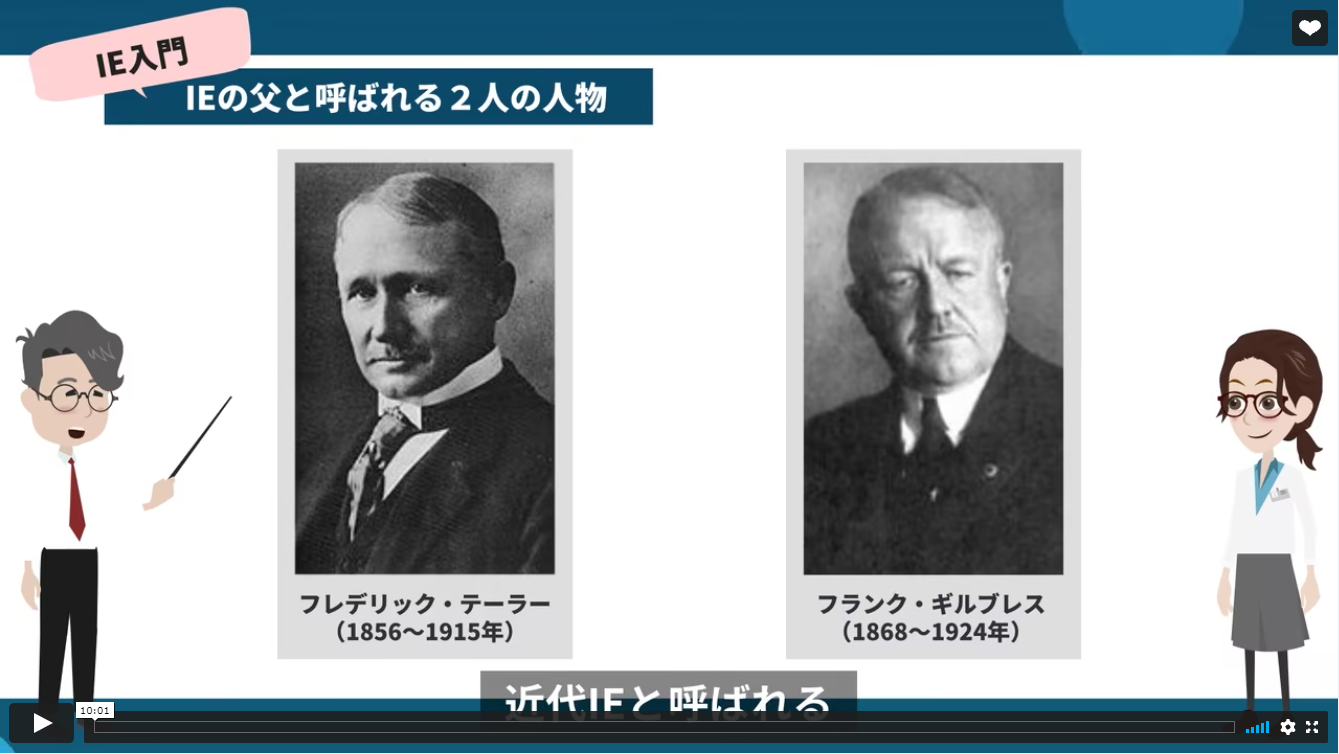

2:テーラーとギルブレスの功績

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEの父と呼ばれる2人の人物

- テーラー|シャベルすくいの実験を行った人物

- ギルブレス|レンガ積みの研究を行った人物

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

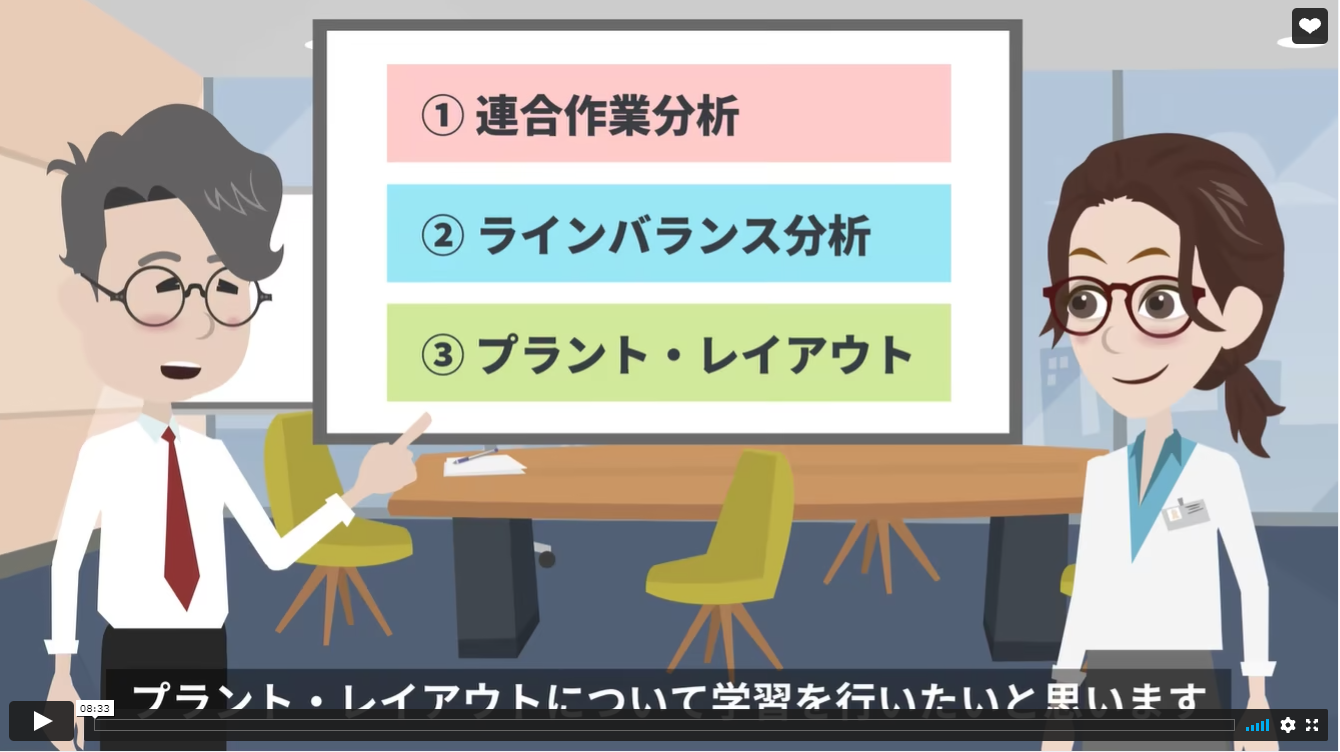

6:組み合わせ手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ①連合作業分析

- ②ラインバランス分析

- ③プラント・レイアウトト

- 各分析手法の位置づけを生産の流れ

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

5:作業測定に関する手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ①時間研究とは

- 時間研究の種類

- ②稼働分析とは

- 稼働分析の活用場面

- 稼働分析の代表的な手法

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

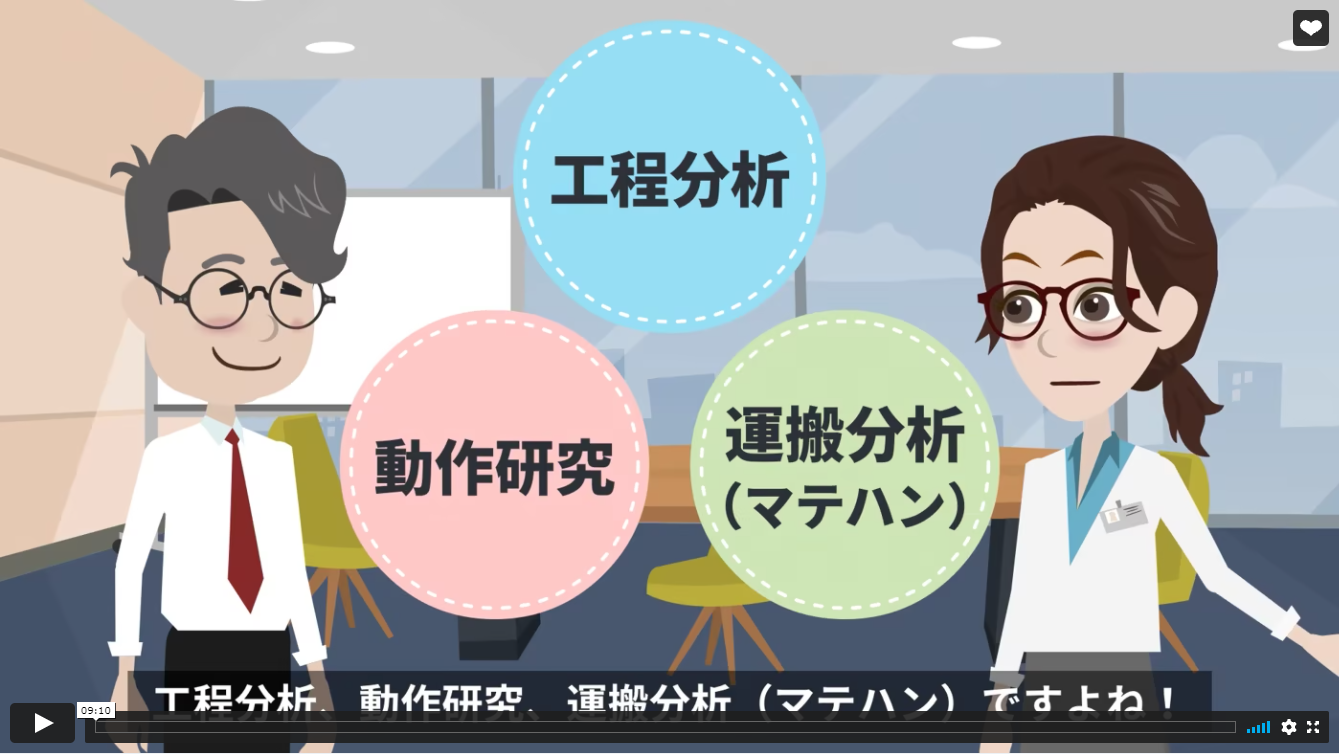

4:方法研究に関する手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 工程分析とは

- 工程分析の種類と特徴

- 動作研究とはト

- 動作研究における代表的な分析手法

- 運搬分析(マテハン)とは

- 様々な運搬分析

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

3:IEにおける各種手法

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEにおける各種手法

- IE(≒作業研究)は大きく2つに分類される

- 方法研究と作業測定を組み合わせた応用的な手法

- 各種手法の活用シーン

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

公開講座

1:IE・インダストリアルエンジニアリングとは

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEとは

- IE手法活用の1番の狙い

- IEのメリット

- まとめ

の考え方と活用法_スライド7.png)

の考え方と活用法_スライド8.png)

の考え方と活用法_スライド9.png)

の考え方と活用法_スライド10.png)

の考え方と活用法_スライド11.png)

の考え方と活用法_スライド13.png)

の考え方と活用法_スライド15.png)

の考え方と活用法_スライド16.png)

の考え方と活用法_スライド17.png)

の考え方と活用法_スライド18.png)

の考え方と活用法_スライド19.png)

の考え方と活用法_スライド20.png)

の考え方と活用法_スライド21.png)

の考え方と活用法_スライド22.png)

の考え方と活用法_スライド23.png)

の考え方と活用法_スライド24.png)

の考え方と活用法_スライド25.png)

の考え方と活用法_スライド26.png)

の考え方と活用法_スライド27.png)

の考え方と活用法_スライド36.png)

の考え方と活用法_スライド37.png)

の考え方と活用法_スライド38.png)