生産管理とは?工程管理とは?納期遵守率を向上させるために必要な生産統制のコツ等を解説

.png)

生産管理と工程管理とは

お客様から要求された納期を確実に遵守することで、お客様からの信頼を得続けることは、事業活動には欠かせないことです。

本ページでは、納期遵守率を向上させるために必要な生産管理の考え方や工程管理の基本、生産統制のコツについて解説しています。

生産管理って何?

生産管理の仕事の進め方は、どの仕事に近い?

はじめに、まずは生産管理とは何か確認します。

突然ですが質問です。生産管理の仕事の進め方は、どの仕事に近いでしょうか?

① 警察官

② トラックの運転手

③ ツアーコーディネーター

・・・

正解は、③ ツアーコーディネーターです。さて、なぜでしょうか?

ツアーコーディネーターと生産管理担当者はそれぞれどのような仕事を行なうか

ツアーコーディネーターと生産管理担当者はそれぞれどのような仕事を行なうでしょうか。

ツアーコーディネーターはまず、顧客から要望のあるツアーの企画を考えてプランに落とす仕事を行ないます。

一方で、生産管理担当者も、これから必要な生産の進め方を考えて計画に落とす仕事を行ないます。従って、ツアーコーディネーターも生産管理担当者も、計画、プランを立てるということが、1つ目の仕事の柱となります。

計画の次に、ツアーコーディネーターは、必要な人員分の移動手段・宿泊先等を手配し、集合時間等、旅行者への連絡をするというような手配業務を行ないます。

生産管理担当者も同様に、材料等を購入、外注加工の手配をしたり、生産現場へ連絡(指示)を出す等の手配業務を行ないます。従って、手配を行なうことが2つ目の仕事の柱となります。

そして、ツアーコーディネーターは、道案内、時間案内等、計画通りに進むように、ツアーをコントロールします。

同様に、生産管理担当者も生産状況の予実を把握・管理し、生産をコントロールしていきます。つまり、統制業務が3つ目の仕事の柱となります。

計画を立てたりコントロールしたりする対象は違っても、仕事の流れは同じようなことを行ないます。生産管理って何?と聞かれた時は、「ツアーコーディネーター」を思い出してみましょう。

生産管理の3本柱

ということで、経営資源を製品やサービスに変えるという企業活動において、生産管理の仕事の3本柱は、計画 Plan、手配 Do、統制 See の3つです。

この3つが的確に出来ていることで、企業は顧客のニーズに応えることが可能となります。

生産管理はどんなイメージ?

さて、あなたは生産管理に対して、どのようなイメージをお持ちでしょうか?

一般に、次のようなネガティブなイメージのコメントが出てくることが多いのが実情です。

いつも現場で仕掛を探している。

いつも電話でお客さんから催促されている。

いつも無茶なことを言ってくる。

いつも現場で煙たがられている。

管理というより追っかけ屋さん。

いつもお客さんと現場とで板挟みになっていて大変そう。

もっといい計画立てられないの?

いつも、納期遅れで叱られている。

もしこんなイメージを持っているとしたら、あなたの会社の生産管理は機能していません。

恐らく、生産管理担当者も、「何で自分が怒られるんだろう・・・」、と思っており、モチベーションが日々低下しているに違いありません。

生産管理は、会社にとって、無くてはならない存在

このような姿は、本来の生産管理の姿ではありません。

生産管理は、会社にとって、無くてはならない存在であり、非常に重要な役割を担っているのです。

本講座を通して、生産管理の基本的な考え方、顧客に満足してもらうための工程管理の実務について学習していきましょう。

生産管理担当者が持つべき2つの視点

それではここで、工場のモノとカネの流れについて確認します。

工場は、材料を購入し、製品を製造します。

この時、支払いを行ない、お金が出ていきます。

そして、製造が完了した製品は、出荷・販売され、顧客に届きます。

この時、対価として、お金が入金されます。これが工場のお金の流れの基本です。

なお、工場では、顧客により良い製品を届けなければいけません。

具体的には、Q 品質、C コスト(価格)、D 納期の3つの視点で製造を行なうことが必要不可欠です。

これが生産管理担当者が持つべき1つ目の視点、「生産管理の3要素の視点」です。

工場内で製造されるモノが、品質要求を満足し、なおかつ可能な限り易いコストで、決められた納期までに造り終えるためにはどうすればよいか、考えて行動することが求められます。

もう1つの視点は、4大経営資源の視点です。

経営資源を有効活用し、工場内だけではなく、支払い、入金等のお金の回転まで含めて良くするにはどうしたらよいか、考えて行動する必要があります。

次項でそれぞれの視点について確認していきましょう。

生産管理に必要な視点 ~生産管理の3要素~

生産管理の3要素とは

それではまずは、1つ目の視点、「生産管理の3要素」の視点について確認します。

生産管理の3要素とは、

製品のスペックや性能・出来栄えを表す Q:品質(Quality)

製品を造るのに掛かる費用を表す C:コスト(Cost)

製品を納めるよう指示された期限を表す D:納期(Delivery)

の3つの要素のことを指します。

この3要素を確実に守れるような視点で生産を管理することが必要不可欠な視点となります。

具体的には、どんな視点で管理していけばよい?

では、このQCD、具体的にはどのような視点で管理をしていけばよいでしょうか?

思いつくものを考えてみましょう!

・・・

それでは回答例です。

品質に関しては、下記のような視点で管理を行なっていきましょう。

- 顧客要求(製品の規格・基準)に合致しているか?

- そもそも顧客要求は明確になっているか?

- 過剰品質にはなっていないか?

コストに関しては、下記のような視点で管理を行なっていきましょう。

- 販売価格に合った造り方になっているか?

- 販売価格に合った資材・原料を使っているか?

- 購入した資材・原料を有効に使っているか?

- 継続的にコストを下げることが出来ているか?

納期に関しては、下記のような視点で管理を行なっていきましょう。

- 顧客の要求に合致したリードタイムになっているか?

- そもそもリードタイムを把握出来ているか?

- あまりにも無理な納期を受けすぎていないか?

この他にも、たくさんの視点で生産を管理していく必要がありますが、ここでは、品質、コスト、納期の3つの視点で管理が必要であることだけはしっかりと覚えておきましょう。

生産管理の3要素の管理のポイント

それではここで、生産管理の3要素の管理のポイントについて説明します。

生産管理の3要素、Q:品質、C:コスト、D:納期において、品質、コストに関しては、顧客の品質要求を明確にし、顧客の価格要求に応えるためにはどういう造り方をすべきか見極めることがポイントです。

なお、必要以上の品質(過剰品質)はコストを上昇させ、結果的に顧客要求に応えられないことになるので注意しましょう。

納期に関しては、顧客要求を守るためにはどう生産をコントロールすればよいか見極めることがポイントです。

なお、出来ない納期を約束して顧客の信頼を失わないように注意しましょう。

生産管理の3要素であるQCDの維持向上を、計画的に取り仕切る

以上のように、生産管理の3要素であるQCDの維持向上を、計画的に取り仕切る、それが生産管理です。

生産管理担当者は、3要素を日々確実に維持し、3要素を計画的に向上させる策を考えることによって、品質、コスト、納期の生産管理の3要素を下支えする、とても大事な役割なのです。

生産管理に必要な視点 ~4大経営資源~

4大経営資源とは

それでは次に、2つ目の視点、「4大経営資源」の視点について確認します。

4大経営資源とは、ヒト、モノ、カネの経営の3要素に、情報を加えたもののことを指します。

この4大経営資源を最大限活かせるような視点を持ち生産を管理することが大切です。

生産の3要素を守り、4大経営資源を活かす!

生産管理の3要素の視点に加え、人・モノ・カネと情報の4大経営資源を工場で実際に動かしていくのも生産管理の役割です。

つまり、生産管理は、生産だけではなく、お金の流れのコントロールも担っているのです。

生産管理は、「生産のコントロール」だけではなく、「お金の流れのコントロール」も担う

工場内を「生産管理の3要素の視点」で管理すること。

これは、狭義の生産管理の仕事です。

お金のフロー(回転)が速くなるように「4大経営資源の視点」も含めて管理すること。

これが、広義の生産管理の仕事になります。

生産管理は、「生産のコントロール」だけではなく、「お金の流れのコントロール」も担います。

ただ生産の進捗を工場の中で追っかけるのだけが本来の仕事ではありません。

ましてや顧客と納期の調整をすることだけが仕事ではありません。

お金の流れを含めた広い視点で業務を行なうことが求められていることを、しっかりと認識するようにしましょう。

生産管理と工程管理の違い

工程管理とは

それでは、生産管理と工程管理の違いについて確認します。

工程管理とは、お客様から依頼された製品を、所定の数量・品質・価格・納期で納品するために行なう「製造工程の管理活動」のことを指します。

工程管理は、生産管理の一部分です。

生産管理は、「生産計画」「生産手配」「生産統制」に大きく分けられます。

生産計画は、日程計画、設備等への投資計画、人員計画等が該当します。

生産手配は、資材手配、外注手配、輸送手配等が該当します。

生産統制は、工程計画、進捗管理、現品管理、余力管理、実績管理等が該当し、工程管理は主にこの生産統制の部分が範囲となります。

一般的にはこの範囲が工程管理の範囲となりますが、会社によってはもっと範囲が広かったり、狭かったりと様々です。

本ページで対象にする工程管理の範囲は生産統制の部分とします。

工程管理は必ずこの範囲でなければいけないということはありませんので、「自社の場合は、この部分が対象だな」というのを意識しながら学習を進めていきましょう。

工程管理の業務について

それでは、工程管理の業務についてもう少し細分化してみましょう。

工程管理の仕事は、工程計画・事前検討、作業指示・作業実行、実績管理・改善の3つに大きく分けられます。

工程計画・事前検討は、

- どのような順番で生産するか

- 負荷をどう均して生産するか

- どの設備を使って生産するか

- どのような人員配置で行なうか

等の計画業務、事前検討業務となります。

作業指示・作業実行は、その名の通り、下記のような指示や実行フォローの業務となります。

- 正確な情報の提供

- 明確な指示の内容

- 遅れの無い計画通りの作業実施

実績管理・改善は、下記のような実績や結果を管理して、必要に応じて改善を行なう業務となります。

- 生産進捗の見える化

- 生産実績の見える化・グラフ化

これらの業務を行なう過程において、第2章以降で学習していく基本的な考え方やコツを組み込んで遂行していくことが求められるのです。

生産統制の考え方と工程管理のポイント

生産統制の大前提

製品が顧客に届かないとお金は入ってこない

生産統制を行なう上で認識しておかなければならないこと、それは、いくら頑張って仕事をしていると言っても、いくらやる気があっても、どんなに仕事ぶりを評価されても、どんなに良い仕組みがあっても、製品が顧客に届かないとお金は入ってこないということです。

当たり前のことのようですが、「あくまで顧客目線で仕事をすること」の大切さをしっかりと認識せずに仕事をしてしまい、結果が出ていないのにも関わらず、頑張っていることに満足してしまうようなことになっていることが少なくありません。

顧客の要求を満足すること、それをしっかりと意識した上で、日頃の頑張りがしっかりと結果に繋がるように、生産統制、つまり生産の進捗を確実に管理しなければならないのです。

管理とは

ここで、そもそも管理とは何か確認しましょう。

管理とは、望ましい姿を設定し、その姿を維持するための活動のことを指します。

生産管理における望ましい姿、それは、顧客目線でのあるべき姿です。

これは、工場全体最適で考えなければ上手くいかないものとなります。

この写真を見てください。何が見えますか?

・・・

虫ではない、何かのキャラクターが見えてきませんか?

生産統制においては、「木を見て森を見ず」にならないように、“問題”を取り扱うことが必要不可欠であることを今一度頭の中にしっかり刻んでおくことが大切です。

“問題”に関する大事な考え方

では、“問題”に関する大事な考え方についても確認しておきます。

押さえておくべきはこの2つ、問題が発生する原因は、人ではなく、仕事の仕組みにあること。問題は仕事の仕組みにより未然に防ぐものであることです。

工程管理における問題、つまり進捗の遅れも仕組みで防ぐという考え方が大前提となります。担当者の裁量で防ぐのではいけません。会社・組織の仕組みとして、誰が担当しても遅れが発生しない仕組みづくりが大切なのです。

日常的に行なう工程管理の業務

工程管理担当者は、単独で進捗を管理するのではダメ

それでは次に、「日常的に行なう工程管理の業務」について確認していきます。

工程管理業務においては、製品を決められた期日までに確実に届けるために、製品が計画通りに流れているか、進捗管理が出来ている状態をつくっていかなければいけません。

例えば、下記がその一例です。

- 計画に対する現在の作業の進み具合

- 必要な手配品、社外依頼の状態

- 顧客の最新要望(変更有無)

そして、もし遅れを認識したら、障害をすぐさま取り除きます。

工程管理担当者は、単独で進捗を管理するのではいけません。

作業の手配・準備から作業完了までの一連の流れを、各工程のキーマンをしっかりと巻き込み掌握する必要があります。

工程管理担当と各工程のリーダーが協力して取組む

そのためにもまずは、生産管理の3要素であるQCDを守るためにどこを重点管理すべきなのか、リスクはどこにあるのか、ネックはどこなのか等、事前検討重視の体制づくりを行ないましょう。

その上で、日常では、突発対応、予定変更、督促等、沢山のイレギュラーな事柄が発生します。そんな時、場合によっては、現場から冷たくあしらわれ、なかなか対応してもらえないこともあるかもしれません。それでも、工程管理担当者は、それくらいで諦めてはいけません。

早い段階で、然るべき職位の人物を集め、しっかりと工程間調整を行なう等、異常の早期発見とリスク対策を行なっていくことが必要です。

工程管理においては、質・量・コスト・タイミングの厳守等、厳しい顧客要求を満足させるために行動することが求められます。

お客様との約束を守り納入することが、顧客満足の基本です。その原則を生産部門の代表として実践すること、それが、工程管理担当の使命であり、各工程のリーダーとしっかりと協力して取り組むことが必要不可欠なのです。

工程管理の業務

それでは、工程管理の業務をもう少し細分化してみましょう。

工程管理は、工程計画・事前検討、作業指示、作業実行フォロー、生産実績管理・改善 の3つに大きく分けられます。

この3つの業務において、工程管理担当者は、生産計画に対する進捗を確認し、遅れがある場合は、挽回策の実行や必要に応じて計画を修正します。

これは、各工程のリーダーと共に、日々回していくものになります。

そして、管理職の立場の人は、定期的に第3者視点で状況チェック、納期遵守率、目標達成率等を定量評価等を行なうことによりサポートを必ず行なうようにしていきましょう。

この管理職の役割も非常に大事です。工程管理担当者に丸投げをするようなことは決して許されません。

工程管理担当者が業務をスムーズに回せるように、営業部門等の他部署との橋渡しの必要性等も日々考えながらサポートを行なうようにしましょう。

日常的に行なう工程管理業務の具体例

それでは、日常的に行なう工程管理業務について、もう少し具体的な例を確認していきましょう。

1つ目は、最適な作業方法・工程の決定です。

生産の諸条件配慮のもと、要求の品質、コスト、納期、生産性を達成するための手順・人員配置・設備の評価を行ないます。

また、実行の際に必要な支援、指示を行ないます。

2つ目は、手持ちの生産資源の最適活用検討です。

組織・人・技能・モノ・情報・設備・金の最適な組み合わせを検討します。

3つ目は、生産進捗のフォローアップと評価です。

生産進捗状況を適宜把握し、目標達成状況を評価します。

これは、日、週、月等の単位のものがあります。

また、ネック工程の対策を図っていきます。

ボトルネック対策は、目先の対策に加え、長期的な視点での対策が必要です。

4つ目は、最適作業編成の決定です。

職場・組織の枠を超えた視点で生産編成を検討・提案・調整します。

変化に対応し、常に最適化を行なうようにしましょう。

5つ目は、最適ロット・発注先の検討対策です。

購買部門、協力会社、生産技術、現場等と連携し、問題発掘・課題の明確化・対策を行なっていきます。

これらが工程管理業務の基本的な部分となります。

生産遅れの原因と対策

様々な視点から複数の課題を検討しなければいけない

それでは次に、「生産遅れの原因と対策」について確認しましょう。

工程管理担当者は、日々様々な視点で納期を守るために必要なことを考えていくことが求められます。

例えば、

最も効率的な生産を行なうためには、どういう順番で生産を行なえばよいか・・・

お客様の希望納期に間に合うか?

在庫は足りるか?

資材調達は出来るか?

生産負荷は生産能力をオーバーしないか?

生産負荷は平準化出来るか?

人員計画は問題ないか?

注文の中で、直前でキャンセルが入る可能性があるものはあるか?

トラブル発生時に納期を間に合わせることが出来るか?

要求納期が厳しい顧客は含まれているか?

これらのように、様々な視点から複数の課題を検討しなければいけないため、決して楽な仕事ではありません。

従って、これらの課題・問題のリスクを可能な限り最小限に抑えるような取組みは不可欠です。

次のページでは、生産遅れの主な原因と対策の方向性について確認していきましょう。

生産遅れの原因

生産遅れの原因には、次のようなものが挙げられます。

「計画段階の問題」「品質トラブル発生時」「設備トラブル発生時」「人的問題」等です。

それぞれを確認していきましょう。

まず、計画段階の問題においては、下記が原因として挙げられます。

- 無理な計画を立てざるを得なかった

- 作業手順の検討が不十分だった

- 負荷算定能力に狂いが出た

対策としては、下記が代表例となります。

- リスク回避策の準備と発動

- デザインレビューの確実な実施

- 標準時間の精度向上

品質トラブル発生時においては、下記が原因として挙げられます。

- 製造移管の際に、現場レベル・技術が追いつかなかった

- 試作では発生しなかった問題が量産で多発した

対策としては、下記が代表例となります。

- コンカレントエンジニアリングの充実

- 工程能力の把握と向上対策

- 標準化、教育訓練の見直しと対策

設備トラブル発生時においては、下記が原因として挙げられます。

- 設備の機能が不十分だった

- 設計仕様変更に伴い、設備の使用が追従できなかった

- 新製品の生産設備が限定され、能力がボトルネックとなった

- 量産開始後に設備トラブル頻発

対策としては、下記が代表例となります。

- コンカレントエンジニアリングの充実

- 設備稼働のロス排除(不稼働時間、チョコ停、立上げロス、性能ロス、段取り切替ロス等)

そして、人的問題としては、下記が原因として挙げられます。

- 欠勤者問題

- 新人教育問題

対策としては、下記が代表例となります。

- 余力・多能工化対策

- 標準化推進

これらの原因はあくまで一例です。日常の業務においては、予期せぬトラブルも多々発生します。

大事なことは、トラブルが発生したときには、なぜなぜ分析等により、根本原因を対策し、再発防止を行なうことです。日々の積み重ねが工程管理レベルの向上に繋がっていくと信じて問題解決を行なっていく姿勢が大切です。

工程管理のポイント

工程管理における大前提

それでは続いて、「工程管理のポイント」について確認しましょう。

工程管理における大前提として、次のことを覚えておきましょう。

まずは、納期管理は、全体最適が大前提であること。

そして、異常を見える化する仕組みをつくること。

最後に、問題解決はチームで行なうこと。

この3つを大前提に、次のページで紹介する工程管理のポイントを押さえていきましょう。

納期遵守率を上げる工程管理の6つの取り組み

納期遵守率を上げる工程管理の6つの取り組み、それは、情報の一元化、仕事の負荷の平準化、生産進捗の見える化、10分ミーティング、ジャストインタイム、5S活動の徹底です。

これらの言葉を聞いてピンと来ましたか?この6つのことは、工程管理を行なう上で必要不可欠なポイントとなりますので、次の章からそれぞれ詳細をじっくり確認していきましょう。

生産管理、工程管理のまとめ

以上で学んだことをまとめてみましょう。

生産管理とは?工程管理とは?

- 生産管理の仕事の3本柱とは、計画 Plan、手配 Do、統制 See

- 生産管理では、4大経営資源(ヒト、モノ、カネ、情報)の視点と生産管理の3要素(QCD, Q:品質 C:コスト D:納期)の視点が大切。

- 工程管理とは、お客様から依頼された製品を、所定の数量・品質・価格・納期で納品するために行なう“製造工程の管理活動”のこと

- 生産統制の大前提とは、製品が顧客に届かないとお金は入ってこないこと

- 日頃の頑張りがしっかりと結果に繋がるように、生産の進捗を確実に管理することを前提に生産統制を行なっていくことが大切

- 工程管理担当者は、単独で仕事をし、一人で抱え込むのではなく、必要な関係者、特に各工程のキーマンを巻き込み、協力して管理を行なっていくことが大切

- 工程管理の業務は、工程計画・事前検討、作業指示・作業実行フォロー、生産実績管理・改善の大きく3つに分けられる

いかがでしたか?生産管理、工程管理のイメージは分かりましたか?

工場において重要な役割を担う生産管理や工程管理。正しく情報を見える化し、正しくキーマンを巻き込みながら進めていくことで、スムーズなモノの流れをつくりたいですね!

生産管理と工程管理について学ぶ!学習コースのご紹介

カイゼンベースの学習コースでは、生産管理と工程管理に関する具体的な内容を動画や理解度テストにより学習することが可能です。詳細の学習や実践でのご活用をご検討の方は、是非ご活用ください。

学習コース「k-016:納期遵守率を向上させる!実務における工程管理」

お客様への納期を確実に遵守することは、信頼を構築し、売り上げを維持拡大していくためには必要不可欠です。本講座では、納期遵守率を向上させるためには、実務においてどのような工程管理を行なうべきか、考え方と方向性について学習を行ないます。

学習コースの詳細

Lesson1:生産管理と工程管理(20:08)

Lesson2:生産統制の考え方と工程管理のポイント(18:07)

Lesson3:工程管理のコツ~情報の一元化~(16:21)

Lesson4:工程管理のコツ~仕事の負荷の平準化~(10:33)

Lesson5:工程管理のコツ~生産進捗の見える化~(10:33)

Lesson6:工程管理のコツ~10分ミーティング~(11:43)

Lesson7:工程管理のコツ~ジャストインタイム~(24:32)

Lesson8:工程管理のコツ~5S活動の徹底~(14:18)

「Lesson1:生産管理と工程管理」の動画はどなたでもご視聴頂けます。

「Lesson2:生産統制の考え方と工程管理のポイント」の動画は無料会員登録を行うことでご視聴が可能になります。

資料請求はこちらから

サービス紹介資料・価格表を無料でダウンロードできます。お気軽にお問い合わせください。

.png)

関連学習動画

-

k2-09

アニメで学ぶ“IE実践編~工程分析 Part2~”

無料会員限定

Lesson2:詳細工程分析表の作成方法

受講対象者

係長向け,次長・課長向け- カリキュラム構成

-

- 製品工程分析と作業者工程分析の違い

- 詳細工程表の作成方法

- まとめ

-

k2-16

アニメで学ぶIE実践編~運搬分析 Part1~

有料サービス限定

Lesson5:運搬工程分析図の作成方法

受講対象者

全部門(管理職)- カリキュラム構成

-

- はじめに

- 運搬工程分析図作成の5ステップ

- 改善案の検討方法

- まとめ

-

k2-15

アニメで学ぶIE実践編~稼働分析 Part2~

公開講座

Lesson1:ワークサンプリング法とは

受講対象者

係長向け,次長・課長向け- カリキュラム構成

-

- はじめに

- ワークサンプリング法とは?

- ワークサンプリング法の考え方

- 調査結果の違い

- 各手法の位置づけ

- まとめ

-

k2-09

アニメで学ぶ“IE実践編~工程分析 Part2~”

有料サービス限定

Lesson5:製品工程分析と流れ線図の活用例

受講対象者

係長向け,次長・課長向け- カリキュラム構成

-

- 分析6ステップのおさらい

- 製品工程分析と流れ図を活用した改善手順

- まとめ

-

k-012

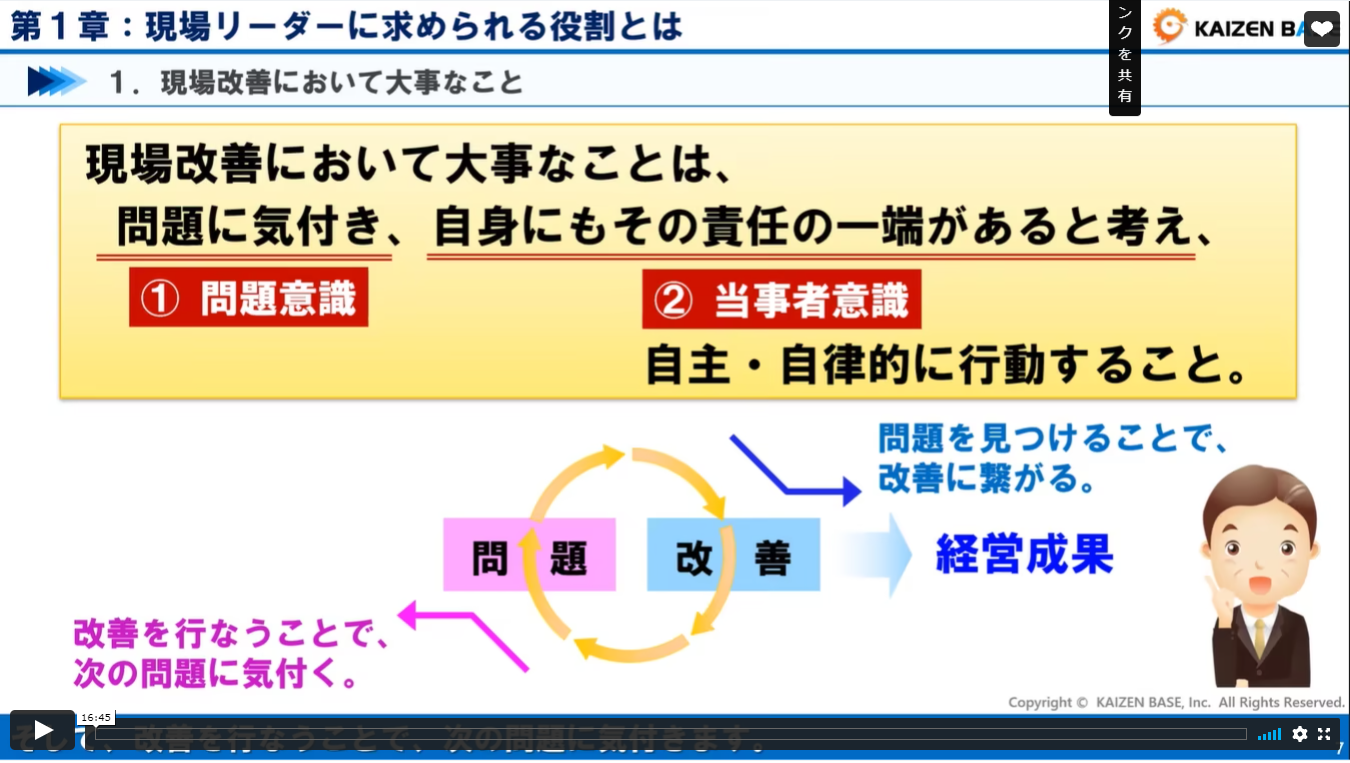

リーダーが知っておくべき生産現場管理の基本

公開講座

1:現場リーダーに求められる役割とは

受講対象者

現場部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 現場改善において大事なこと

- 組織におけるリーダーの役割

- リーダーに求められる視点

- リーダーが大切にすべきこと

- まとめ

-

k2-24

アニメで学ぶムダ取り入門

無料会員限定

Lesson2:ムダ取りフレームワーク①作業環境

受講対象者

一般社員- カリキュラム構成

-

- はじめに

- 日頃の不満からムダに気付くフレームワーク

- 3M(ダラリ)からムダに気付くフレームワーク

- 作業姿勢からムダに気付くフレームワーク

- 照度・休憩・温度等の作業環境からムダに気付くフレームワーク

- まとめ