標準時間とは?レーティングとは?「標準の無いところに改善は無い」の意味と作業速度の基準値を知る

.png)

標準時間とは?考え方と基準値について

標準時間はどんな考え方?

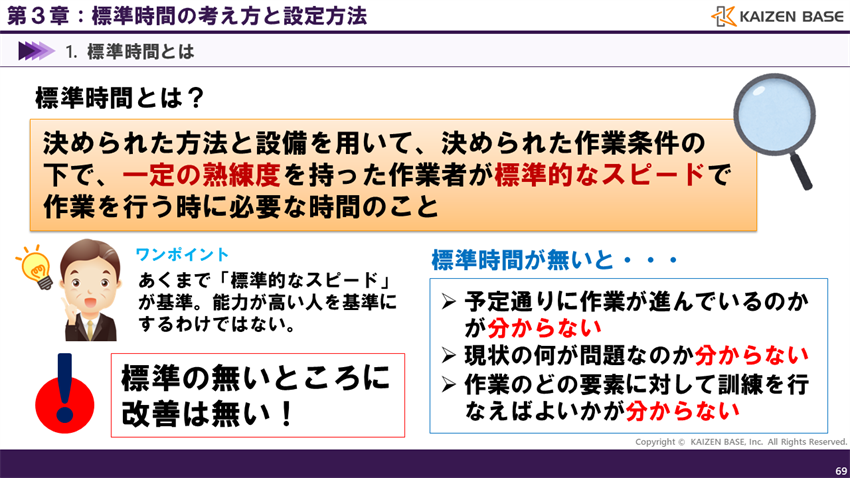

標準時間とは、決められた方法と設備を用いて、決められた作業条件の下で、一定の熟練度を持った作業者が標準的なスピードで作業を行う時に必要な時間のことです。

標準時間においては、あくまで「標準的なスピード」が基準です。能力が高い人を基準にするわけではありません。

標準時間が無いと、予定通りに作業が進んでいるのかが分かりません。現状の何が問題なのか分かりません。作業のどの要素に対して訓練を行なえばよいかが分かりません。

「標準の無いところに改善は無い」と言われるように、標準作業が無いと良いのか悪いのかが分からない、という意味で大事な視点として捉えておきましょう。

標準時間の用途

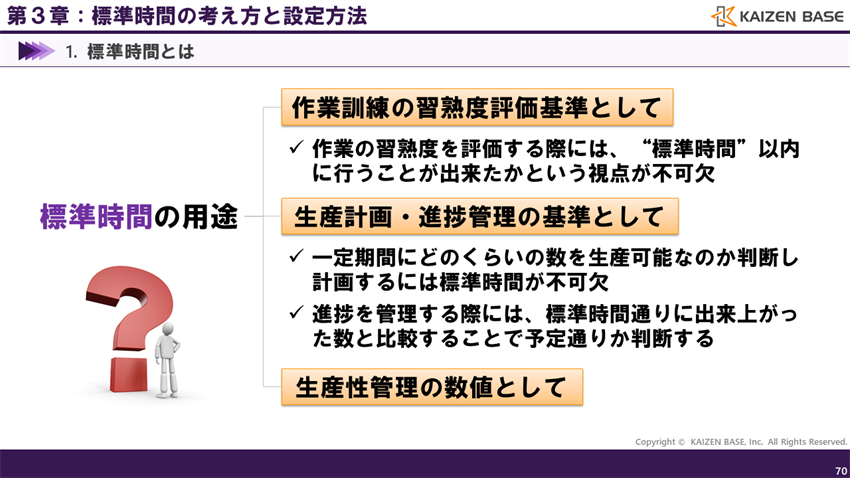

標準時間の用途としては、大きく3つ挙げられます。

1つ目は、作業訓練の習熟度評価基準としての活用です。作業の習熟度を評価する際には、“標準時間”以内に行うことが出来たかという視点が不可欠となります。

2つ目は、生産計画・進捗管理の基準としての活用です。一定期間にどのくらいの数を生産可能なのか判断し計画するには、標準時間が不可欠です。また、進捗を管理する際には、標準時間通りに出来上がった数と比較することで予定通りか判断することができます。

3つ目は、生産性管理の数値としての活用です。例えば人時生産性の指標の分子の数字として活用を行います。

標準時間の必要条件

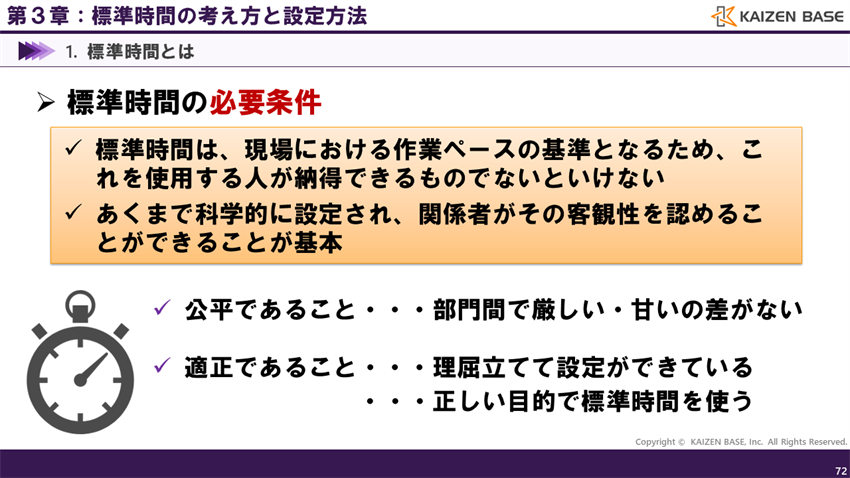

標準時間の必要条件としては、次のことが挙げられます。

まずは、標準時間は、現場における作業ペースの基準となるため、これを使用する人が納得できるものでないといけません。

そして、あくまで科学的に設定され、関係者がその客観性を認めることができることが基本となります。

つまりは、公平であることが必要です。部門間で厳しい・甘いの差がないようにしなければなりません。

また、適正であることも必要です。理屈立てて設定ができていることはもちろん、正しい目的で標準時間を使うことも忘れないようにしましょう。

標準時間の設定方法

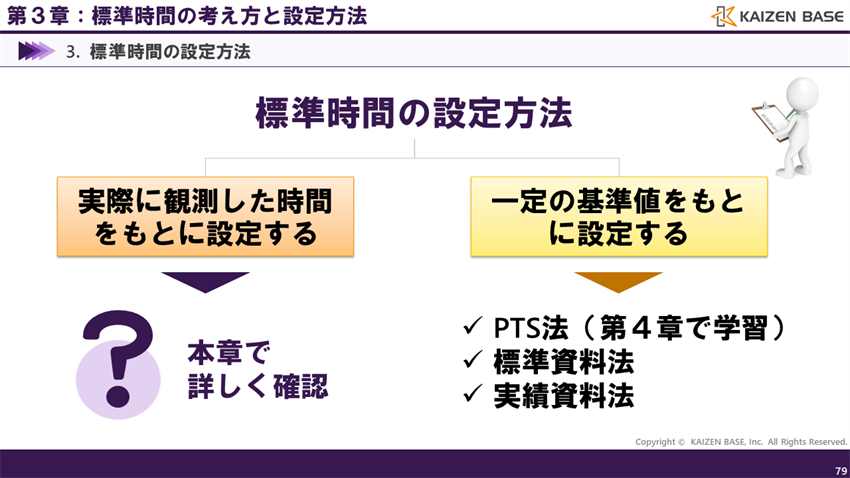

標準時間の設定には、大きく分けて2パターンの方法があります。

1つは、実際に観測した時間をもとに設定する方法で、もう1つは、一定の基準値をもとに設定する方法です。

一定の基準値をもとに設定する方法には、PTS法や標準資料法、実績資料法が該当します。

標準資料法とは、「時間研究」や「PTS法」などで過去に測定したデータをもとに、要素作業別の標準時間を設定する方法のことです。

実績資料法とは、作業日報などで実績時間を計算して1日の生産量を使って、標準時間を設定する方法のことです。

実績資料法は、標準時間を見積もるための手間が比較的掛からないというメリットがあるので使われていることも多いのですが、精度が低いというデメリットもあるため注意が必要です。

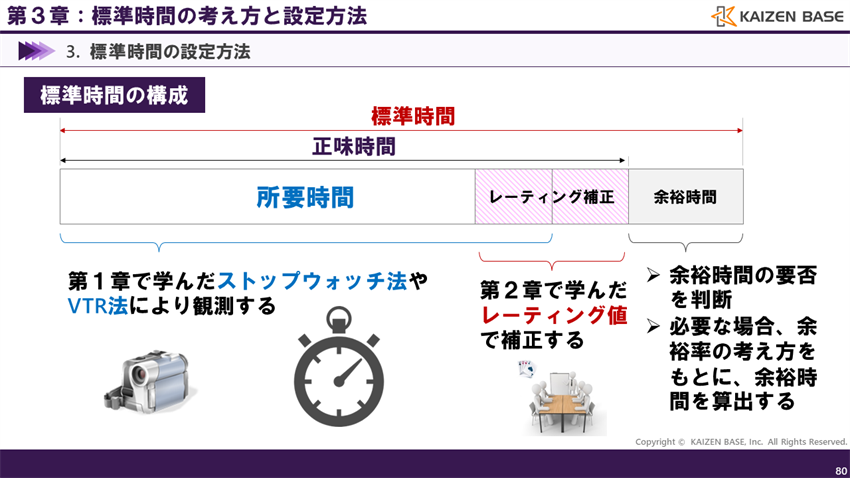

標準時間の構成

まずは標準時間の構成について押さえておきましょう。

標準時間は、所要時間に対して、レーティング補正を行った時間に、余裕時間を加えたもので構成されます。

所要時間は、ストップウォッチ法やVTR法により観測を行います。

レーティング補正は、レーティング値の考え方で補正を行います。

余裕時間に関しては、まずは余裕時間を加える要否を判断することが必要です。

必要な場合、余裕率の考え方をもとに、余裕時間を算出していきます。

なお、所要時間にレーティング補正を入れたものを「正味時間」、余裕時間を加えたものを「標準時間」と呼び、使い分けをします。

レーティングとは何か?考え方と基準値について

レーティングはどんな考え方?

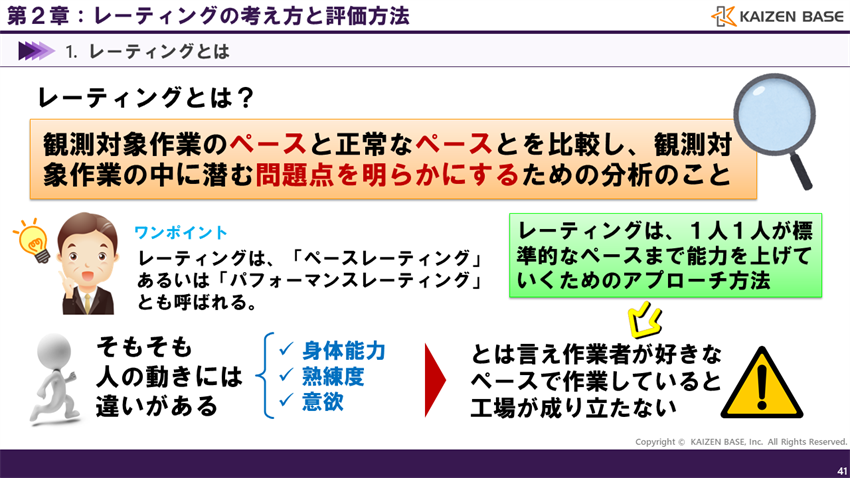

レーティングとは、観測対象作業のペースと正常なペースとを比較し、観測対象作業の中に潜む問題点を明らかにするための分析のことです。

レーティングは、「ペースレーティング」あるいは「パフォーマンスレーティング」とも呼ばれています。

大前提として、そもそも人の動きには違いがあります。

身体能力、熟練度、意欲などが誰でも同じではないからです。

とは言え、作業者が好きなペースで作業していると、工場が成り立たなくなってしまいます。

そこでレーティングという考え方が大切になってくるのです。

レーティングは、1人1人が標準的なペースまで能力を上げていくためのアプローチ方法だと覚えておきましょう。

作業速度の適正さをどう表すか?それがレーティング

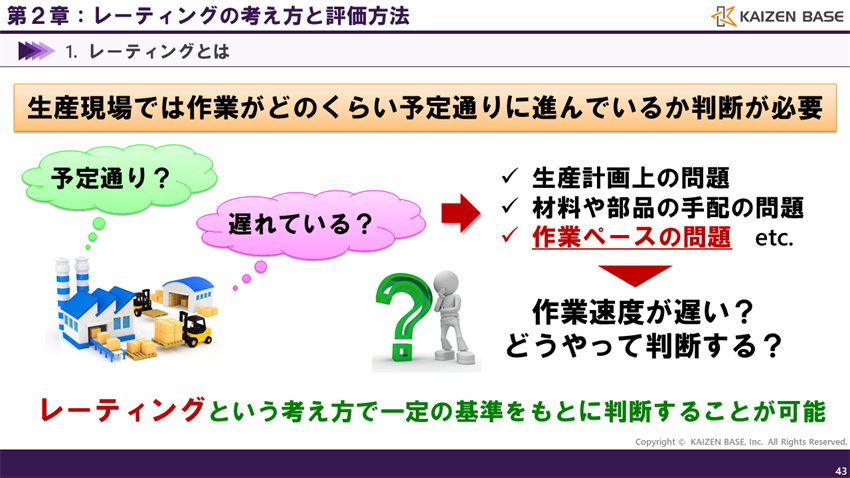

基本的に、生産現場では作業がどのくらい予定通りに進んでいるかの判断が必要です。

予定通りであれば問題は出ませんが、遅れている場合には、生産計画上の問題、材料や部品の手配の問題、作業ペースの問題等、どこに問題が発生しているかを見極めなければいけません。

ただし、作業ペースの問題に関しては、取り扱いが難しいものでもあります。分析をしていくと個々人の作業速度の問題に行き着くことも多いのですが、どのくらい遅いのか、どこまで頑張らせるべきなのか等の判断が難しいのです。

一番早い人と比べると、「あの人は手際が良すぎるから無理だ」という議論になりがちです。平均と比べる場合にも、「この作業は1人でやっているから比べる人がいない」「他の人も同じくらい遅いじゃないか」という議論に陥ってしまうこともあります。

つまり、比べる基準が何もない状態で、結局は作業の遅れを許容するだけになってしまっている現場も珍しくはないのです。

そこで登場するのがレーティングです。レーティングという考え方で一定の基準をもとに判断することで、これらの問題はたちまち取り扱いやすくなります。

本当に労働強化?作業速度には適正速度がある

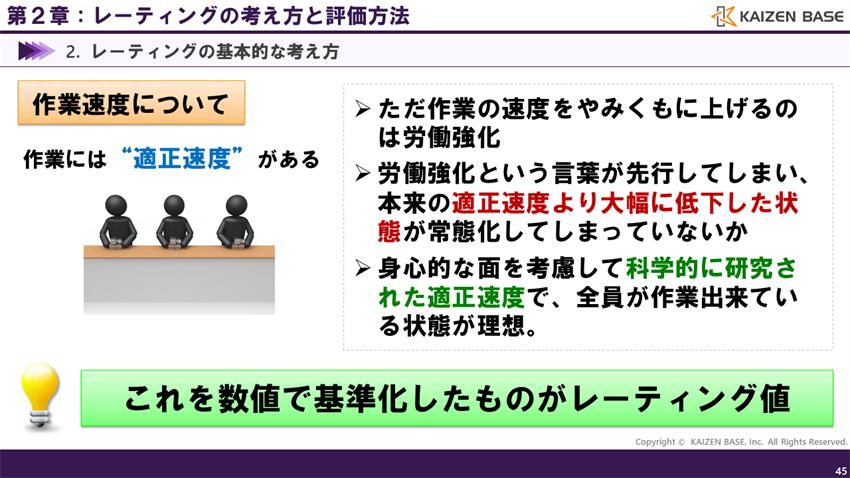

まず、作業速度に関しては、大前提として“適正速度”があります。

改善を行なう際、ただ作業の速度をやみくもに上げるのは労働強化です。

ただし、労働強化という言葉が先行してしまい、本来の適正速度より大幅に低下した状態が常態化してしまっていないか注意が必要です。

身心的な面を考慮して科学的に研究された適正速度で、全員が作業出来ている状態が理想となります。

これを数値で基準化したものがレーティング値です。

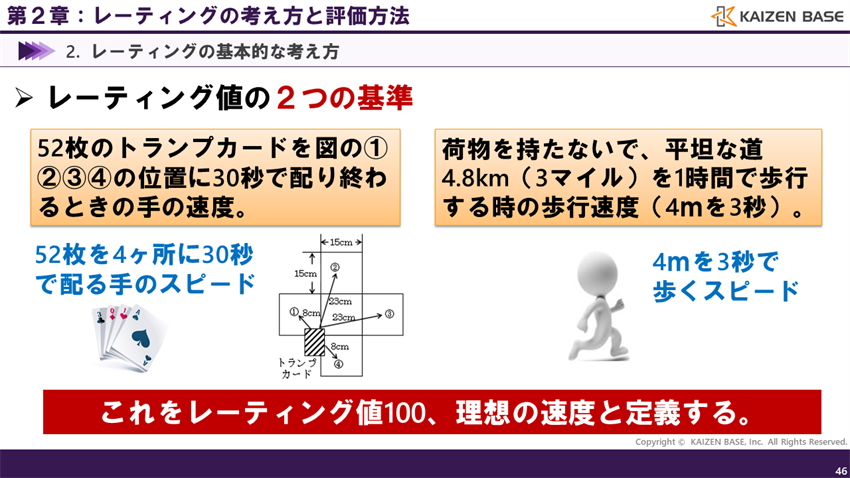

レーティングの2つの基準値

レーティング値には、一般的な2つの基準があります。

1つは、52枚のトランプカードを図の①②③④の位置に30秒で配り終わるときの手の速度です。

もう1つは、荷物を持たないで、平坦な道4.8km(3マイル)を1時間で歩行する時の歩行速度です。換算すると4mを3秒で歩く速度となります。

この2つの基準をレーティング値100とし、理想の速度と定義します。

この数字より高くても低くてもいけません。あくまで100が理想となります。

普段、作業を観察しながら、この基準に対して遅ければ(つまりレーティング値が低ければ)、ムダがあると判断するのです。

一方、この基準より早ければ、ムリをさせていると判断します。

レーティング値の大まかな判断基準

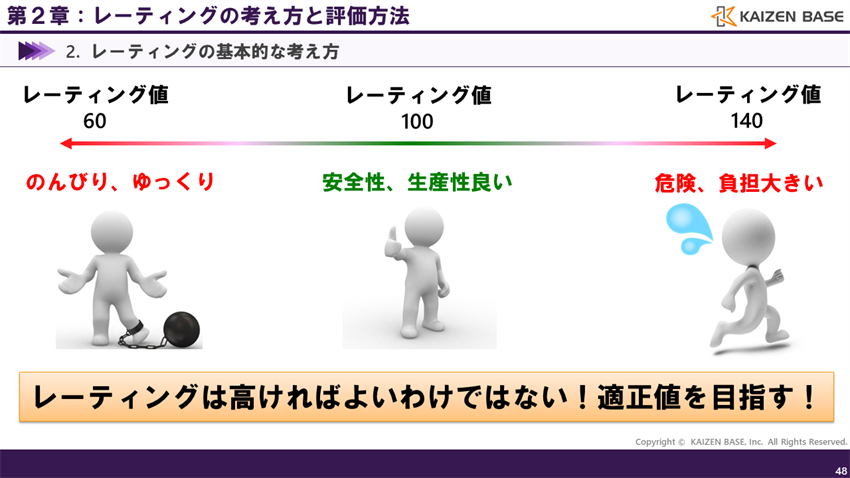

レーティング値の大まかな判断基準は次の通りです。

レーティング値が100前後は、安全性、生産性が最も良い状態です。

レーティング値が60程度まで下がると、のんびり作業をしている、ゆっくり作業をしているという状態です。

レーティング値が140程度まで上がると、バタバタ・セカセカし作業に危険が潜んでいる状態、作業者への負担が大きい状態です。

ここに示したように、レーティングは高ければよいわけではありません。

あくまで適正値を目指すという考え方が大切です。

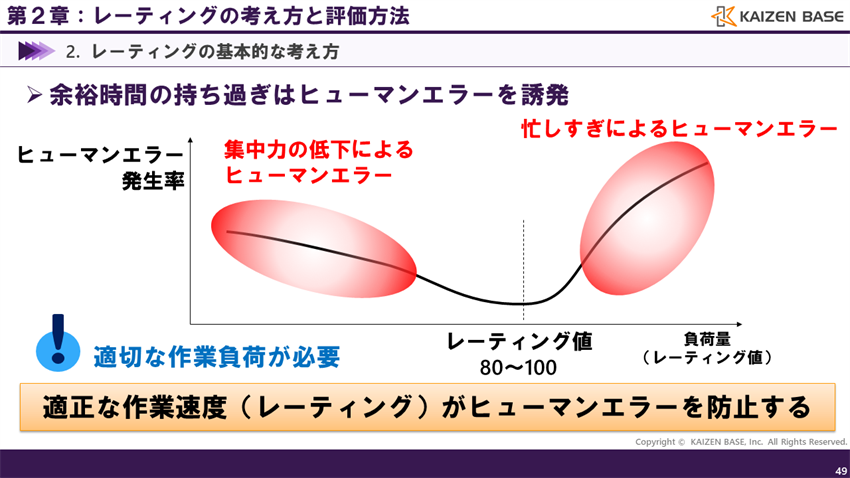

低すぎるレーティングはヒューマンエラーを誘発する

なお、低すぎるレーティングは、ヒューマンエラーを誘発することも知られています。

一般に、レーティング値80~100程度がヒューマンエラーの発生率が最も低くなります。

それより上がると当然忙しすぎることによるヒューマンエラーが増加します。

一方で、レーティング値が低くても集中力の低下によりヒューマンエラーが増加すると言われています。

つまり、ヒューマンエラーの防止という観点からも、適切な作業負荷が必要となるのです。

適正な作業速度(レーティング)がヒューマンエラーを防止することは、是非覚えておきましょう。

レーティングの低下要因

それでは次に、レーティングの低下要因について確認していきます。

レーティングの低下は何故発生?

レーティングの低下は何故発生するのでしょうか?

ここに示している選択肢から当てはまるものを選んでみてください。

・・・

正解は、これら全てです。これらのどれに当てはまってもレーティングの低下に繋がります。

複数当てはまる場合は、作業者の問題ではなく、そもそも作業自体や作業をする環境がレーティングに影響していると捉えなければなりません。

レーティングを低下させる5つの要因

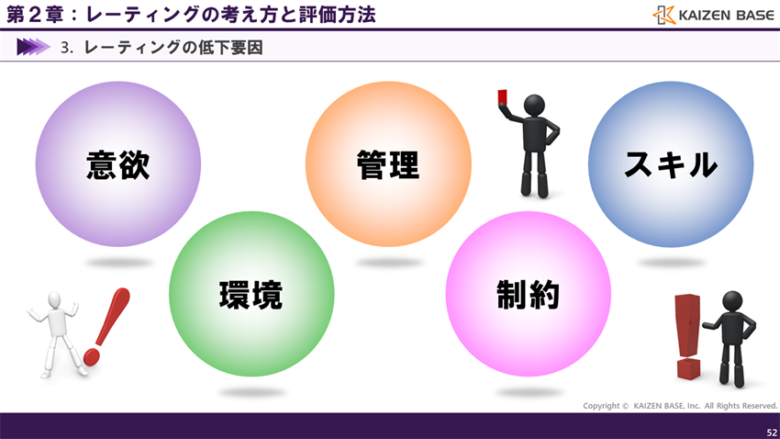

レーティングの低下は、大きく分類して次の5つの要因から発生すると言われています。

・意欲

・管理

・スキル

・環境

・制約

それぞれの要因の詳細を確認していきましょう。

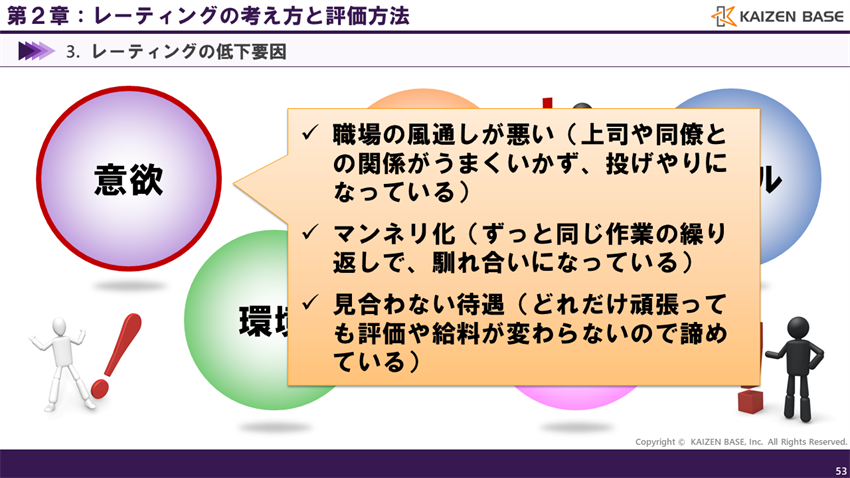

レーティング低下要因:意欲

意欲に関しては、下記のものが挙げられます。

- 職場の風通しが悪い(上司や同僚との関係がうまくいかず、投げやりになっている)

- マンネリ化(ずっと同じ作業の繰り返しで、馴れ合いになっている)

- 見合わない待遇(どれだけ頑張っても評価や給料が変わらないので諦めている)

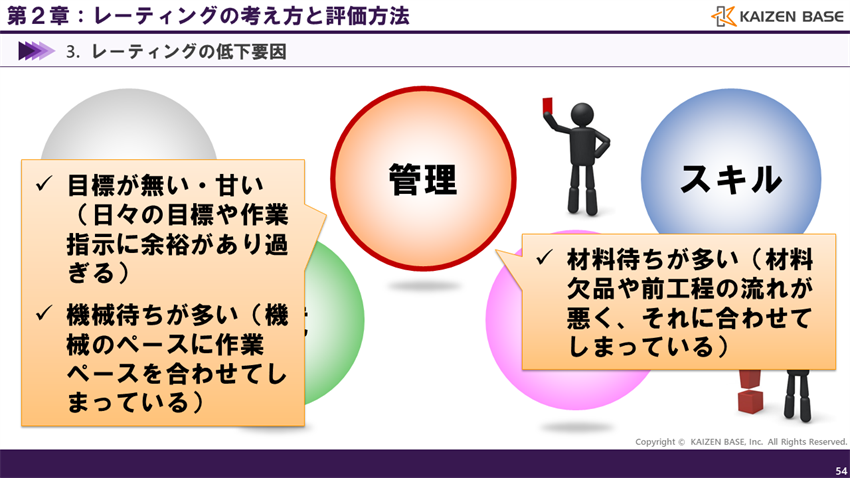

レーティング低下要因:管理

管理に関しては、下記のものが挙げられます。

- 目標が無い・甘い(日々の目標や作業指示に余裕があり過ぎる)

- 機械待ちが多い(機械のペースに作業ペースを合わせてしまっている)

- 材料待ちが多い(材料欠品や前工程の流れが悪く、それに合わせてしまっている)

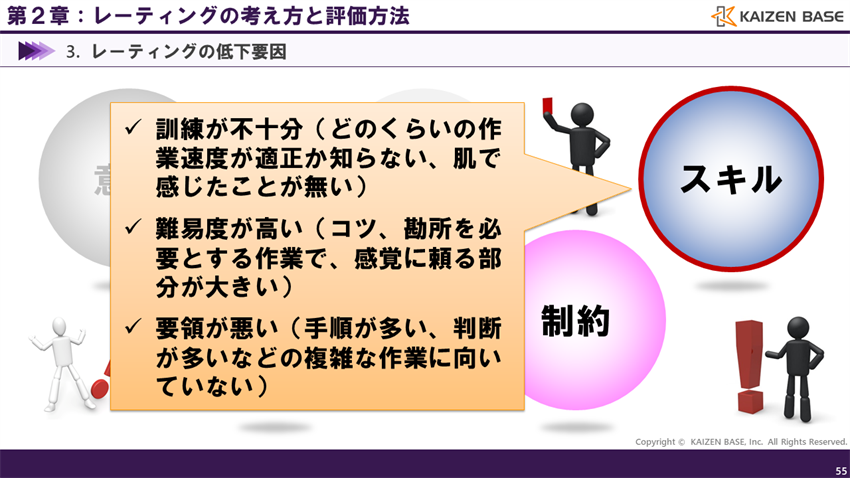

レーティング低下要因:スキル

スキルに関しては、下記のものが挙げられます。

- 訓練が不十分(どのくらいの作業速度が適正か知らない、肌で感じたことが無い)

- 難易度が高い(コツ、勘所を必要とする作業で、感覚に頼る部分が大きい)

- 要領が悪い(手順が多い、判断が多いなどの複雑な作業に向いていない)

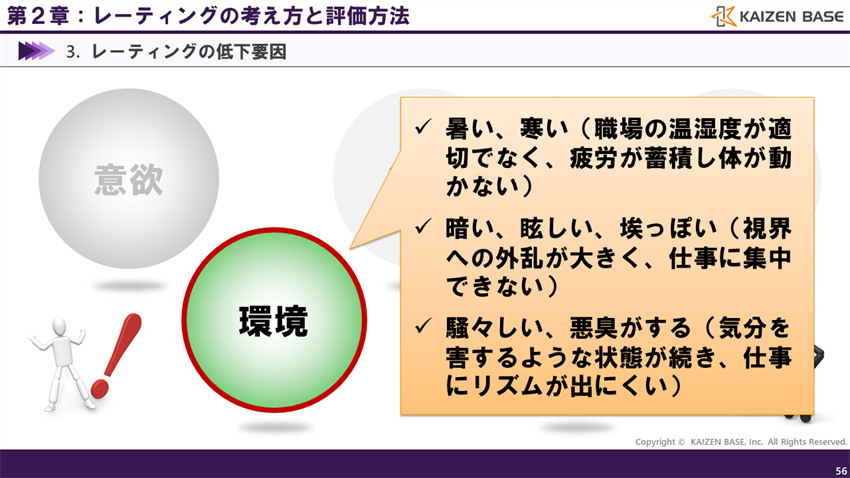

レーティング低下要因:環境

環境に関しては、下記のものが挙げられます。

- 暑い、寒い(職場の温湿度が適切でなく、疲労が蓄積し体が動かない)

- 暗い、眩しい、埃っぽい(視界への外乱が大きく、仕事に集中できない)

- 騒々しい、悪臭がする(気分を害するような状態が続き、仕事にリズムが出にくい)

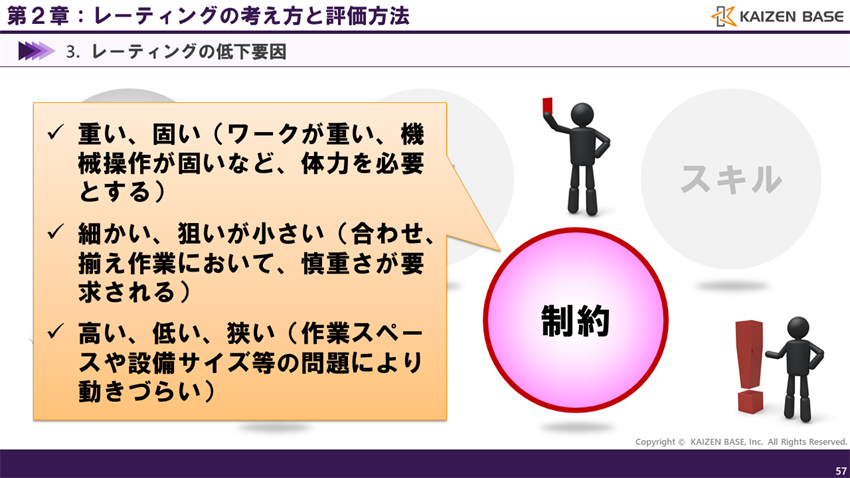

レーティング低下要因:制約

制約に関しては、下記のものが挙げられます。

- 重い、固い(ワークが重い、機械操作が固いなど、体力を必要とする)

- 細かい、狙いが小さい(合わせ、揃え作業において、慎重さが要求される)

- 高い、低い、狭い(作業スペースや設備サイズ等の問題により動きづらい)

以上で説明した5つの要因を排除していき、レーティングの低下要因を減らしていくことがポイントとなります。レーティングの低下は、作業者の問題と捉えられることも多いのですが、実際にはそれ以外の要因が大きく影響していることも少なくありません。

すぐに作業者の問題と決めつけるのではなく、5つの視点から現状を把握していく姿勢が大切です。

レーティングの活用ステップ

それでは次に、レーティングの活用ステップについて確認していきましょう。

継続的に教育・理解活動を行おう!

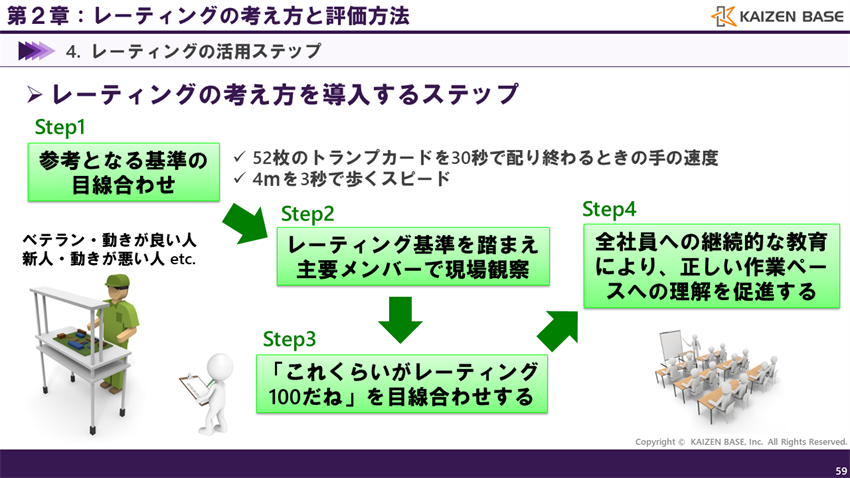

レーティングの考え方を導入するステップは次の通りです。

まず、Step1として、参考となる基準の目線合わせを行いましょう。

実際に参考にできる基準は既に説明した2つの基準だけです。

これらの基準について、実際にトランプを配ってみたり、歩くスピードを確認してみたりしながら目線を合わせます。

Step2では、レーティング基準を踏まえ主要メンバーで現場観察を行います。

ベテランで動きが良い人を観察しレーティング値を評価したり、新人で動きが悪い人を観察してレーティング値を評価したりします。

Step3では、繰り返し評価を行いながら、「これくらいがレーティング100だね」という基準を改善のリーダー以上の人で目線合わせを行います。

このステップでは、トランプカードの基準が現場での動きの基準に落とし込まれたことになります。

そして、現場で作業を少し観察しただけで、「あ、この作業者の作業はレーティング70くらいだ」、というのが感覚的に分かるようになります。

Step4では、リーダーだけではなく、全社員への継続的な教育により、正しい作業ペースへの理解を促進していきます。

教育の場でトランプカード配りのワークショップを行ったり、歩くスピードの基準を覚えてもらったりしながら、レーティングの基準を少しずつ受け入れてもらいましょう。

一度説明しただけではなかなか理解が進まないものでもあります。諦めずに継続的に理解活動を行うようにしましょう。

納得感を得ながらペース改善を推進しよう!

レーティングという切り口は、作業の速い・遅いを科学的な視点で議論するための指針です。

レーティングを十分活用するためには、一定の訓練が必要です。

ただ、レーティングの評価スキルを習得すれば改善を進める上で有効なスキルになります。

改善のための必須スキルとして、積極的に習得を目指していきましょう。

そして、レーティングのスキルを身に付け、納得感を得ながらペース改善が推進できるように上手に活用していきましょう。

標準時間とレーティングのまとめ

以上で学んだことをまとめてみましょう。

標準時間とは?

- 標準時間とは、決められた方法と設備を用いて、決められた作業条件の下で、一定の熟練度を持った作業者が標準的なスピードで作業を行う時に必要な時間のこと

- 標準時間が無いと、予定通りに作業が進んでいるのか、現状の何が問題なのか、作業のどの要素に対して訓練を行なえばよいかが分からない

- 「標準の無いところに改善は無い」と言われるくらい大事な視点として捉えておくことが大切

レーティングとは?

- レーティングとは、観測対象作業のペースと正常なペースとを比較し、観測対象作業の中に潜む問題点を明らかにするための分析のこと

- レーティング値の2つの基準は、「52枚のトランプカードを4か所の位置に30秒で配り終わるときの手の速度」「荷物を持たないで平坦な道4.8km(3マイル)を1時間で歩行する時(4mを3秒)の歩行速度」

- レーティングの5つの低下要因は、意欲、管理、スキル、環境、制約

- レーティング改善においては、すぐに作業者の問題と決めつけるのではなく、5つの視点から現状を把握していく姿勢が大切

いかがでしたか?標準時間とレーティングのポイントはイメージできましたか?

「標準の無いところに改善は無い」というくらい大事な標準時間、そして適正なスピードを判断する基準となるレーティング、普段の改善活動で必要不可欠な考え方です。是非考え方を理解して活用できるようにしていきましょう!

参考文献

・新版IEの基礎(著:藤田彰久 、建帛社、1997年)

・現場実践シリーズ IE7つ道具(著:杉原寛 他 、日刊工業新聞社、1993年)

時間研究について学ぶ!学習コースのご紹介

カイゼンベースの学習コースでは、時間研究に関する具体的な内容を動画や理解度テストにより学習することが可能です。詳細の学習や実践でのご活用をご検討の方は、是非ご活用ください。

学習コース「k2-12:アニメで学ぶ“IE実践編~時間研究 Part1~”」

時間はすべての企業、全ての人に平等に与えられた資源です。時間を正しく把握することは、改善の第一歩でもあります。本講座では、時間研究の概要、ストップウォッチ法とVTR法、レーディングについて学習しましょう。

学習コースの詳細

Lesson1:時間研究の概要(7:12)

Lesson2:ストップウォッチ法とVTR法(8:21)

Lesson3:レーティングの考え方(7:57)

Lesson4:レーティングの低下要因(6:28)

Lesson5:標準時間とは(6:18)

「Lesson1:時間研究の概要」の動画はどなたでもご視聴頂けます。

「Lesson2:ストップウォッチ法とVTR法」の動画は無料会員登録を行うことでご視聴が可能になります。

学習コース「k2-13:アニメで学ぶ“IE実践編~時間研究 Part2~”」

改善の第一歩でもある、「時間を正しく把握する」ための時間研究。この分析法は、現場の実態を正しく捉え、改善の方向性を正しく導いていくために大変有効なスキルとなります。本講座では、標準時間の概要やその設定方法、PTS法、MODAPTS法について学習しましょう。

学習コースの詳細

Lesson1:標準時間はなぜ必要?(7:30)

Lesson2:標準時間の設定方法(7:18)

Lesson3:PTS法とは(6:01)

Lesson4:MODAPTS法の基本理論(6:57)

Lesson5:MODAPTS法の練習問題(8:21)

「Lesson1:標準時間はなぜ必要?」の動画はどなたでもご視聴頂けます。

「Lesson2:標準時間の設定方法」の動画は無料会員登録を行うことでご視聴が可能になります。

資料請求はこちらから

サービス紹介資料・価格表を無料でダウンロードできます。お気軽にお問い合わせください。

.png)

関連学習動画

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

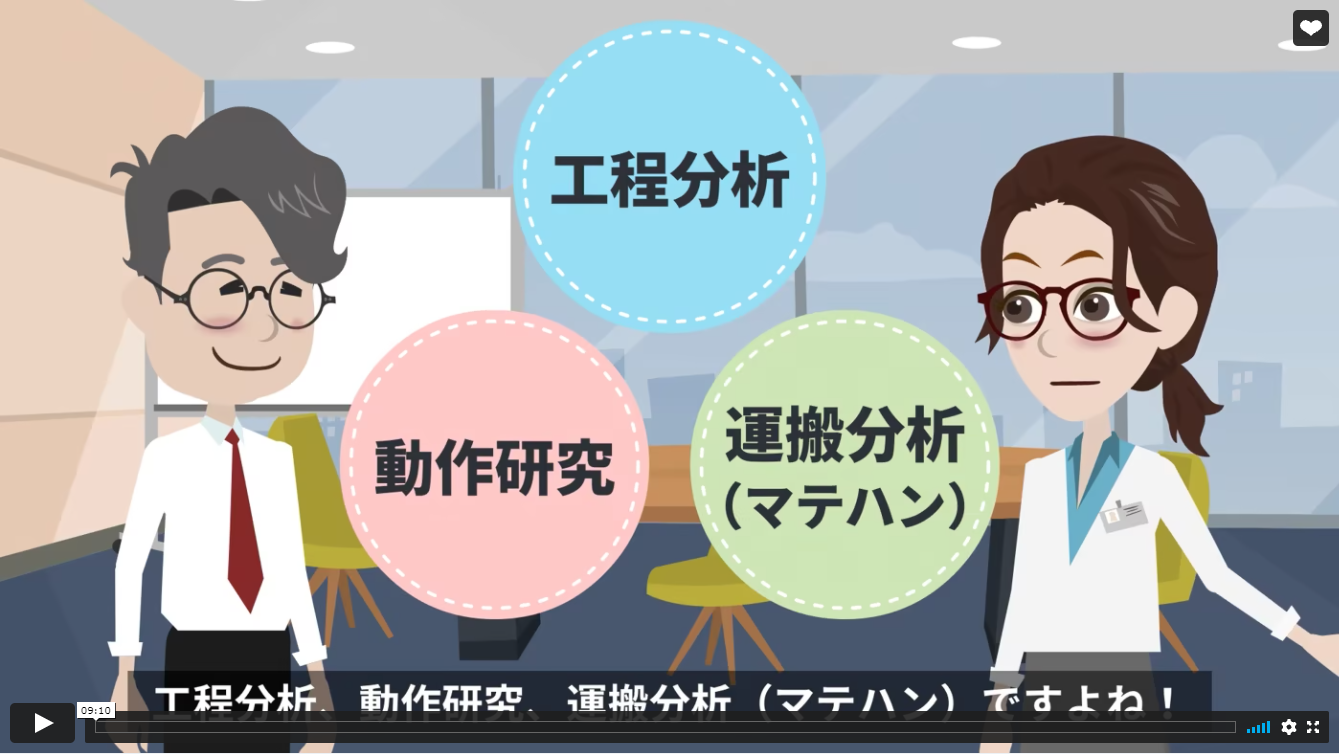

4:方法研究に関する手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 工程分析とは

- 工程分析の種類と特徴

- 動作研究とはト

- 動作研究における代表的な分析手法

- 運搬分析(マテハン)とは

- 様々な運搬分析

- まとめ

-

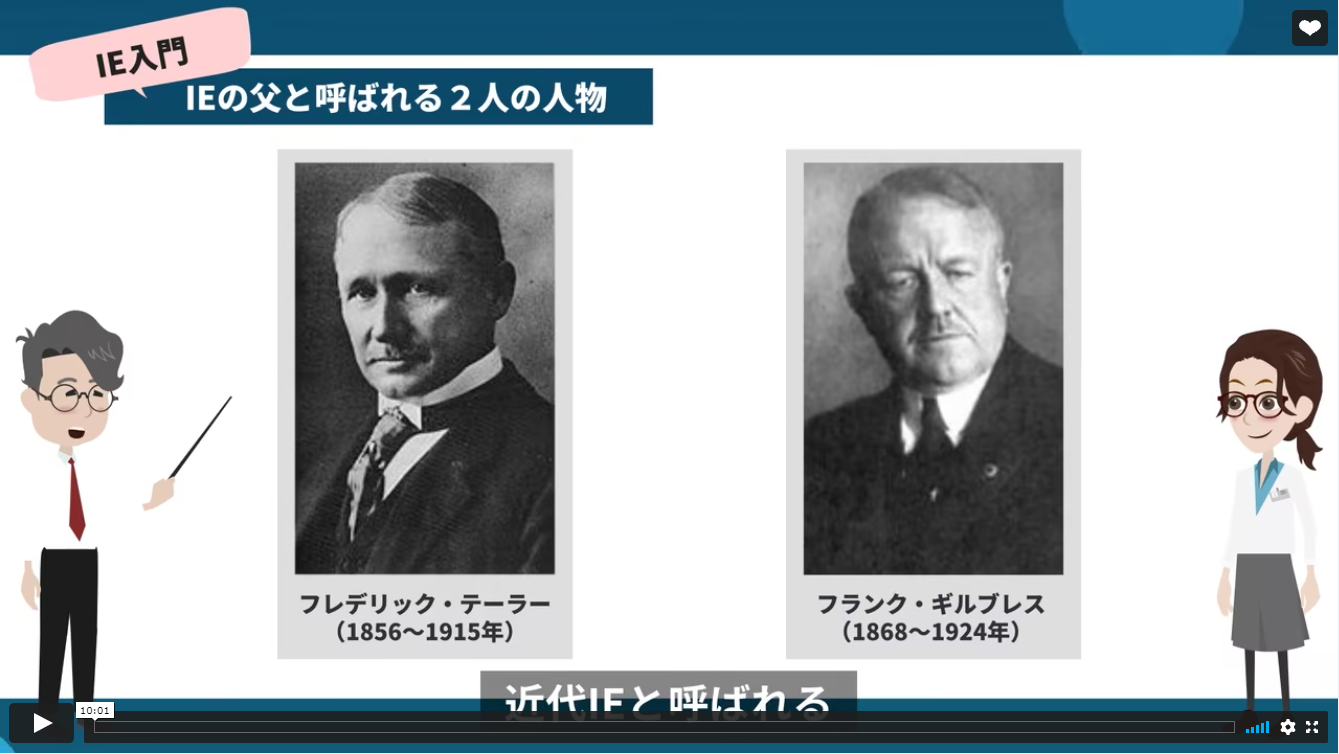

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

無料会員限定

2:テーラーとギルブレスの功績

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEの父と呼ばれる2人の人物

- テーラー|シャベルすくいの実験を行った人物

- ギルブレス|レンガ積みの研究を行った人物

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

5:作業測定に関する手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ①時間研究とは

- 時間研究の種類

- ②稼働分析とは

- 稼働分析の活用場面

- 稼働分析の代表的な手法

- まとめ

-

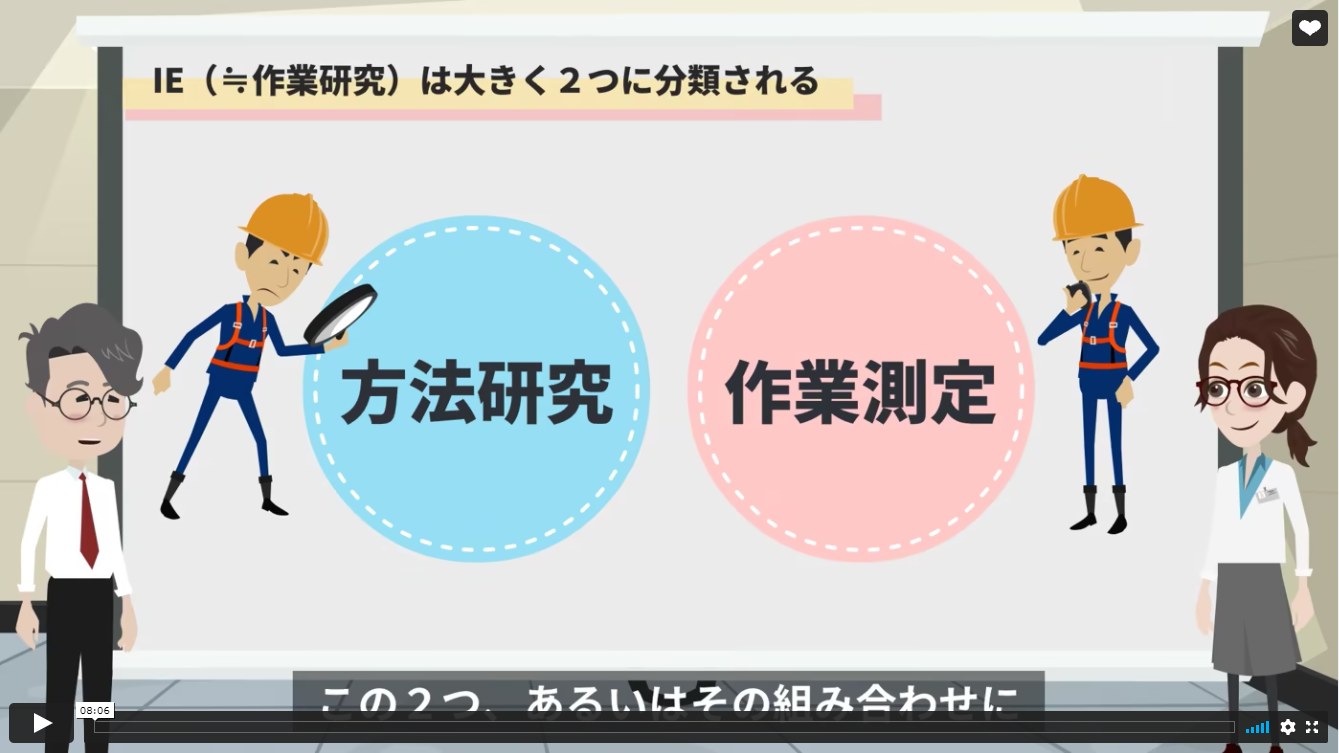

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

3:IEにおける各種手法

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEにおける各種手法

- IE(≒作業研究)は大きく2つに分類される

- 方法研究と作業測定を組み合わせた応用的な手法

- 各種手法の活用シーン

- まとめ

-

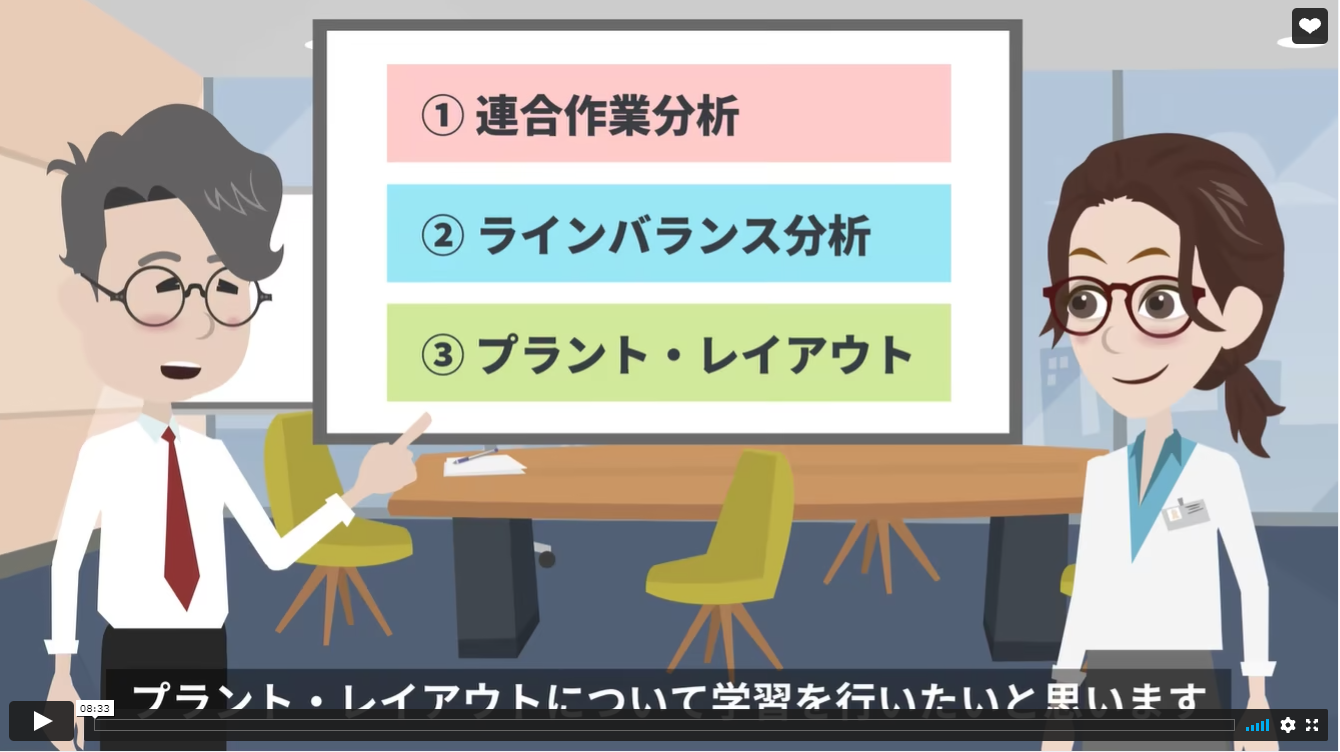

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

6:組み合わせ手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ①連合作業分析

- ②ラインバランス分析

- ③プラント・レイアウトト

- 各分析手法の位置づけを生産の流れ

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

公開講座

1:IE・インダストリアルエンジニアリングとは

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEとは

- IE手法活用の1番の狙い

- IEのメリット

- まとめ