指標管理の目的と位置付けとは?指標の運用とプロセス管理の意味を知る

目次

指標管理とは

会社においては、指標は非常に重要な役割を果たします。

結果は出るものではなく、プロセスを管理して進めていくことで、“つくる”ものです。リーダーを初めとして、各職層の人材が自主自律的に問題を見つけて行動できるように、指標を正しく理解し、活用していくことが大切です。

本ページでは、指標の目的や位置付け、製造業における代表的な指標について確認を進めていきます。

指標管理の目的と位置付け

まず初めに質問です。あなたは次の質問に答えられますか?

1つ目に、指標とは何でしょうか?

2つ目に、なぜ指標管理をしなければいけないのでしょうか?

3つ目に、生産現場における代表的な指標には、どんなものがあるでしょうか?

これらのことを自信を持って説明できるようになるのがこの講座の狙いです。

指標の定義

身近な指標

まずは、指標の定義について確認しましょう。

身近にある指標の中で、思い浮かぶものはありますか?

いくつか挙げてみましょう。景気や物価に関するものでは、GDP(国内総生産)、消費者物価指数、日経平均株価などがありますね!

GDPとは、一定期間内に国内で産み出された付加価値の総額を表す指標です。消費者物価指数は、物価の動きを把握するための統計指標、日経平均株価は、代表的な企業の平均株価の動向を見る指標です。

その他にも、平均寿命、受診率、BMI等の健康に関する指標や、有給取得率、求人倍率、3年離職率等の会社の人事総務に関する指標があります。

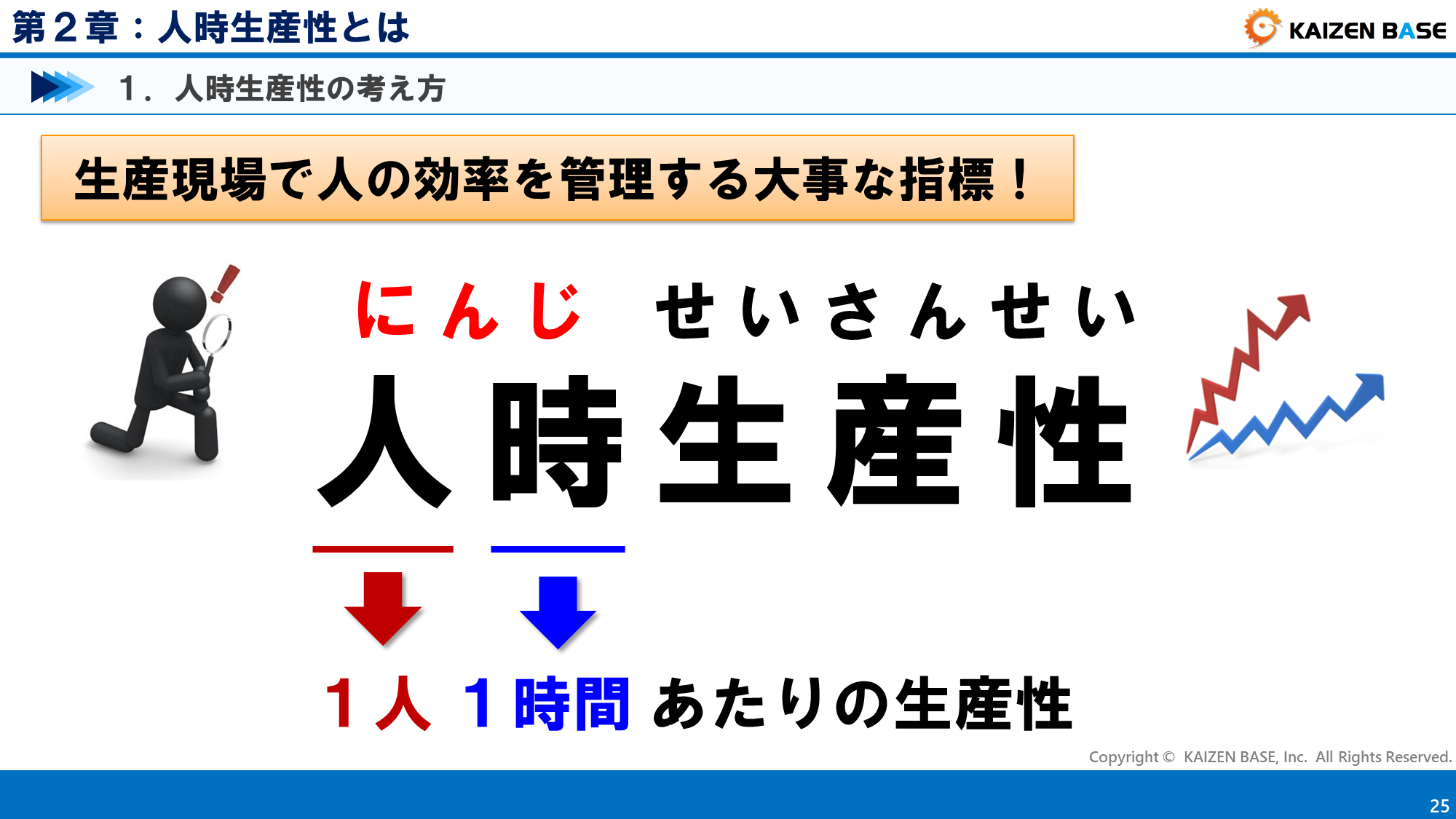

生産工場における代表的なものには、人時生産性、利益率、設備稼働率等が挙げられますね!

辞書等を見ると・・・

では、そもそも指標というものはどういうものなのか、定義を確認してみましょう。

辞書等を見ると、次のようなことが書かれています。指標とは、現在の水準を正しく表し、定められた基準・水準からの逸脱や、目指すべき姿(目標値)との乖離(GAP)を明確にするためのツール。うーーん、いまいちピンときませんね。。。

指標=モノサシ

もう少し簡単に表現をしてみましょう。

簡単に言うと、指標とは、「自分達の職場をより良くするためのモノサシ」のことです。何か基準があり、数字が変化することで、良くなったのか、 悪くなったのかを見えるようにすること。そして、目標に対して、あとどれくらいかが測れるようにするのが「指標」なのです。つまり、何かの基準と比較して、変化(良くなった・悪くなった)を数値でしっかり把握し、更に良くするための考動に繋げるツールが指標なのです。

BMIの例

では、体格の指標であるBMIの例を確認してみましょう。例えば、体重が70kgの人は、多いでしょうか?標準でしょうか?少ないでしょうか?

答えられましたか?

恐らくほとんどの方が、「条件によって、多いか少ないかは判断が異なるのでは?」と思ったのではないでしょうか。

子供の場合と大人の場合とでは、多いか少ないかは全然判断基準が異なりますよね!

そこで、誰でも同じ基準で状態を判断できるように指標化したものがBMIという指標なのです。

BMIは、体重を身長の二乗で割ったもので表します。

表の数字は、痩せ型、標準、肥満の状態を表しており、この基準があるからこそ、誰でも同じように自分の体格の状態を判断することが出来るのです。

会社における指標の位置付け

会社においては、指標は非常に重要な役割を果たす

では次に、会社における指標の位置付けについて確認します。

会社においては、指標は非常に重要な役割を果たします。

まず、経営トップ・幹部は、指標を通して、目指すべき方向性を伝えます。「会社は何を重要視しているのか」「社員にどのような姿に向かってほしいのか」を示すのです。

そして組織は、指標を通して、向かうべき姿を確認することが出来ます。向かうべき姿が明確になって初めて、あるべき姿に向けて、何を行なえばよいのかを考えることが出来るようになるのです。

結果の見える化という視点

結果の見える化という視点からも指標は大事な位置付けです。組織が行なった行動の結果は、指標に表れてきます。

自分達の頑張りが指標に表れることで、数字の変化により、やりがいが生まれ、モチベーションが継続します。

また、経営トップ・幹部も指標から現実を認識することで、自分が出した方針に対して、現在の状況はどうなっているのか、今後どのような方針で進めていくべきなのかを判断することができるのです。

人間の行動原理

ここで、人間の行動原理を確認しておきましょう。

人間の行動原理は、ABCモデルで説明できます。Aというのは、先行条件のことで、行動の直前の環境(目的、ゴール、期限等)のことを指します。Bというのは、行動のことで、実際の行動だけではなく、発言や振る舞い等も含まれます。Cというのは、結果のことで、行動した直後に起きた環境の変化を指します。ABCモデルは、A:先行条件のためにB:行動をした時、C:結果が望ましいものであれば、その人はまたA⇒B⇒Cを継続する、というものです。

逆に言うと、Cが好ましいものでなければ、そこで継続することを止めてしまうということになります。改善活動においては、自分たちの頑張った結果が見えないと、更なる行動のためのモチベーションが継続しません。頑張りがしっかりと反映される指標をつくり、それが見える状態をつくっていくことは必要不可欠ですね!

指標から生まれる4つの機会

知覚・共有・行動・報奨

それでは次に、指標から生まれる4つの機会について説明します。

指標管理を行なうことで、次の4つの機会が生まれます。

1つ目は、知覚機会です。

知覚機会は、行なったことの実績を記入・入力することです。

2つ目は、共有機会です。

共有機会は、事実や問題を共有することです。

3つ目は、行動機会です。

行動機会は、問題を解決・改善するために必要な事を考えること、対策・改善策を実行すること、定着・習慣化する為に標準化・仕組み化する等のことです。

4つ目は、報奨機会です。

報奨機会とは、成果が出て、評価され、褒められ、達成感を感じることです。

これらの4つの機会は、指標があり、どのくらい良くなったか、どのくらい頑張りが表れたかが見えるようになってこそ生まれる機会です。

やりがいを持って改善に臨めるように、しっかりと指標を構築していきましょう。

守る管理と変える管理

2つの管理

それでは次に、守る管理と変える管理について確認します。

工場においては、2つの“管理”があります。

現状の実力・水準に対して、1つは守る管理、もう1つは変える管理です。

守る管理は、異常管理とも言います。

現場を日々安定させるために、守るべき基準・標準を明確にして、日々の状態をモニタリングします。

該当する指標は、能率、効率、生産性、不良率、設備稼働率、歩留まり等です。

変える管理は、目標管理とも言います。

工場を目指す姿に変えるために、達成すべき数値目標を決めて、改革・改善テーマの進捗管理を行ないます。

該当する指標は、改善テーマの実行計画、実行進捗、実行結果等です。

守る管理によって生産が安定し、変える管理によって工場が変わっていきます。

これらの管理を行なうことで、工場の体質を改善し、工場の実力を向上させていきましょう。

指標の運用とプロセス管理

上位方針からの目標展開

全ての指標を上位指標としっかりとリンクさせる

まずは、「上位方針からの目標展開」についてです。管理指標は、上位方針から各職層へ目標展開されていかなければなりません。

例えば、一番上位の指標は、「利益」と「売上」「コスト」です。

これらは工場長が管理を行ない、製造部門では、製造部長にコストの目標設定がなされます。

そして部長は、コストを構成するものとして、「人時生産性」「設備総合効率」「材料費」「エネルギー費」などの指標を管理しますが、これらの指標は、課長に対する目標設定となります。

さらに、これらの指標を構成するものとして、「作業能率」「生産効率」、「時間稼働率」「性能稼働率」「良品率」などが管理点となり、課長が管理していくことになります。

これらの指標は、現場監督者である係長クラスの人材に目標設定として落としこまれ、「直接工数」「間接工数」「トラブル対応時間」「出勤率」、「故障回数」「故障停止時間」等が管理点となります。

このように、上位方針から下位へ目標展開しながら落とし込んでいくことで、指標の体系を構築していくことが必要となります。

なお、上位から下位に落とし込まれていくほど、管理のメッシュは細かくなり、管理のスパンも、月次から、週次、日次、リアルタイムと短くなっていくことになります。

上位者の見ている指標が現場で管理している指標と繋がっていないケースもたくさん見受けられます。実務で使用している全ての指標が、上位指標としっかりとリンクしているか、今一度確認してみましょう。

指標管理体系と現場リーダーの役割

自律的に行動できるような指標運用を!

それでは次に、「指標管理体系と現場リーダーの役割」について確認します。

先ほども説明したように、指標は上位と下位とでしっかりと繋がっていなければなりません。現場においても、次のことを意識して指標を運用していく必要があります。

- 誰がどこまでの指標の責任を持つか明確化する。

- 誰がいつどの指標を誰に報告するか明確化する。

- 異常時(未達時)には一番下位の指標まですぐにブレイクダウンしアクションを必ず取れるようにする。

例えば、課長は課全体の生産性指標を管理し、係長は、特定エリアのライン全体の生産性を管理します。

そして、チーフはAライン、Bラインといった特定ラインの生産性と、個別のセル等の生産性を管理します。

この時、上位から下位に、問題・異常をブレイクダウンすることと、下位から上位に、問題・異常をボトムアップで伝えることは、それぞれ随時行なっていかなければなりません。これらのことを日々行なうことで、問題や異常をリアルタイムで潰し込むことができ、必ず生産性向上に繋がっていくことになります。

なお、チーフクラスの人材が、指標を日常業務として自律的に管理できるようになることで、指標管理が定着していることになります。異常や変化に気付き、自律的に行動できるような指標運用を是非とも目指していきましょう。

指標の見える化レベル

レベル0 無管理状態

続いて、「指標の見える化レベル」を確認します。

指標の見える化は、4つのレベルがあります。それぞれ確認していきましょう。

まず、レベル0は、無管理状態です。

目標値は掲げられているものの、現状は測定されていない、無管理・言いっ放しの状態のことです。現場の作業者は、目標値を意識せず無関心・無責任となってしまっているはずです。

この状態ではいけません。自律的な行動に繋がらないどころか、異常や変化に気付くことすらできないので、大きな問題が発生してもおかしくありません。このレベルの場合は、早急に改善が必要です。

レベル1 粗い結果管理状態

次のレベル1は、粗い結果管理状態です。

現状が測定されているものの、差異を埋める概念がないやりっ放しの状態のことです。現場では、結果のみを求められ、不満がたまり易いのが特徴です。集計も月1回程度で非常に粗い状態となっているはずです。

このレベルでもいけません。結果だけをただ貼り出すだけではなく、差異を埋めるための行動を起こすためには、もっとレベルを上げていかなければいけません。

レベル2 結果管理状態

レベル2は、結果管理状態です。

毎日指標を集計しているものの、数値の差異分析に止まり原因追求・対策は未実施の状態のことを指します。現場では、問題は意識するものの、受け身的な行動になってしまっていることでしょう。

この状態では、もう1歩と言わざるを得ません。原因追求・対策まで行なうことで、ようやく職場は改善されていくことになるからです。

レベル3 プロセス管理状態

目指すべきは、レベル3のプロセス管理状態です。

日々手に取るように差異が認識され、正しい原因追求・対策が毎日継続的に実施されている状態のことを指します。改善のプロセスが体系化され、改善シートが作成されていることが必要です。この状態で管理できていれば、現場では責任とやりがいにより、自主的な行動を取っている状態になっているはずです。

以上のように、見える化にも色々なレベルがあります。あなたの職場ではどのレベルでしょうか?今一度、自職場のレベルを客観的に分析し、不足している場合は、レベルアップを目指していきましょう。

結果管理からプロセス管理へ

計画修正が日課に・・・

それでは次に、結果管理からプロセス管理へ変えていくために必要な考え方を確認します。

あなたの職場では、次のような状態にはなっていないでしょうか?

初期の生産計画、改善計画、育成計画、立上計画などは策定するものの、その後作業者任せにしてしまい、トラブルを後追い対応、後追い対応、後追い対応、といったように繰り返し、結果的に、生産性の低迷や、コストの悪化、品質クレーム、教育遅れ等の状態に陥ってしまい、いつも計画を修正することを繰り返す、という状態です。

このような結果管理状態では、結果だけを見て一喜一憂し、計画修正が日課になってしまいます。これでは、ありたい姿、目指したい成果を獲得することはできません。

プロセス無くして結果は出ない!

そうではなく、次のような状態を目指しましょう。

策定した結果に対して、継続的にPDCAを回しながら、日々プロセスを管理している状態です。

このようなプロセス管理を行なうことで、生産性向上、コスト低減、品質向上、多能工増加、垂直立上げといった、目指したい姿を獲得することが出来るのです。プロセス無くして、結果は出ません。結果はつくるものです。

結果だけで一喜一憂せずに、日々指標を見ながら小さなPDCAを確実に回し、結果をつくるプロセスを管理すること。この考え方が非常に大切であることを、しっかりと覚えておくようにしましょう。

どのタイミングで、誰が誰に何を報告するのか、定例業務化が必要

なお、実務において、指標が継続的に日々管理された状態にするためには、「どのタイミングで、誰が誰に何を報告するのか、定例業務化」することが必要です。

実際の定例業務化の事例としては、次のようなものがあります。毎週月曜日の朝8時に課長、係長、チーフが出席し、

- 先週の指標の確認

- 挙がった気付きの内容の確認

- 問題点とアクションの決定を行なう週例ミーティングや、

毎月第1金曜日の朝8時に部長、課長、係長、チーフが出席し、

- 先月の計画に対する実績数値の確認

- 先月の改善アクションの良かった点、反省点の確認

- 今月の改善アクションについての決定を行なう月例ミーティング

を定例業務として行なっている例があります。

会議室で仰々しく行なう必要は全くありません。現場で報告、現場で判断を行なうといったように、気軽にスピード感を持って行なうことを意識していきましょう。

日々の管理と人材育成

以上のように、日々のプロセス管理を行なうことは、人材育成にも確実に繋がっていきます。

- 管理監督者が確実に問題を見つける

- 管理監督者が部下の問題解決をサポートする

- 問題を解決し、生産性・品質・稼動率等を向上させる

- 部下(特にチーフクラス)の問題を見る目と問題解決力を養う

- 管理監督者の指導力を向上させる

といったような日々の問題解決を通して、人材を育成することがプロセス管理の狙いでもあります。

現場で起こる問題を1つ1つ潰し込んでいくプロセスを通して、自主的に問題を見つけ行動できる人材の育成を推進していきましょう。

現場リーダークラスの皆さんが主役!

そして、現場での日常管理は、係長・チーフ等の現場リーダークラスの皆さんが主役です!

受け身にならず、自主的かつ積極的に問題解決を進めていく意識を持つようにしましょう。もちろん、管理職はその問題解決を徹底サポートすることが必要です。

そして、結果への責任は管理職の人が持たなければいけないことは言うまでもありませんよね!

指標管理の目的と位置付けのまとめ

以上で学んだことをまとめてみましょう。

指標管理とは?目的と位置付けとは?

- 指標とは、自分達の職場をより良くするためのモノサシのこと

- 何かの基準と比較して、良くなった・悪くなったを数値でしっかり把握し、更に良くするための考動に繋げるツール

- 経営トップ・幹部は、指標を通して、会社は何を重要視しているのか、社員にどのような姿に向かってほしいのかを伝える

- 工場における2つの管理は、守る管理と変える管理。守る管理によって生産を安定化させ、変える管理によって工場を更に上のレベルへ変えていく

指標の運用とプロセス管理とは?

- 上位方針からの目標展開では、下位に落としこむほど、管理のメッシュはより細かく、そして管理のスパンはより短くなる

- 指標の見える化レベル3は、プロセス管理状態。日々手に取るように差異が認識され、正しい原因追求・対策を毎日継続的に実施し、自主的な行動を取るための指標管理を目指すことが大切

- プロセス管理とは、結果だけで一喜一憂せずに、日々指標を見ながら小さなPDCAを確実に回し、結果をつくるプロセスを管理すること

- 結果管理からプロセス管理へ変えていくことで、確実に結果を出せる職場を目指していくことが大切

いかがでしたか?本ページでは、生産現場で重要な「人時生産性」「設備稼働率」の基本に加え、見える化、プロセス管理、指標の運用のポイント等について解説しました。

指標管理は、ただ指標を計算して貼り出すだけでは不十分であることが、もう理解できましたよね。

現場リーダーを初めとして、各職層の人材が自主自律的に問題を見つけて行動できるように、指標管理のレベルを上げていきましょう!

関連学習動画

-

m-003

マネジメントの基本を理解する!管理職の役割と心得

有料サービス限定

3:管理職が成果を出すためにすべきこと

受講対象者

現場部門, 間接部門, 係長クラス, 課長クラス,部長クラス- カリキュラム構成

-

- ミッション、ビジョン、バリューの周知

- マイルストーン管理とリスクへの事前準備

- 優先順位付け・止めることを決める

- 業務の見える化とマニュアル化・効率化

- まとめ

-

p-003

【法人コース一部お試し】プロジェクト・マネジメント実践講座

公開講座

第1章:計画活動の現実

受講対象者

全部門(中堅/管理職)- カリキュラム構成

-

- はじめに

- 目次

- ムリな発注となる必然性と具体的な対処

- ガントチャート的計画の弊害

- 実際の計画活動

- 計画最適化

- 第1章まとめ

-

p-002

【法人コース一部お試し】プロジェクト・マネジメント基礎講座

公開講座

第3章以降は、法人向けサービスで限定公開中!

受講対象者

全部門(中堅/管理職)- カリキュラム構成

-

プロジェクト・マネジメント基礎講座

第1章:プロジェクト・マネジメントに求められる留意点

第2章:プロジェクト計画作成

第3章:各エリア別マネジメント ※法人向け限定

第4章:進捗管理技法※法人向け限定

-

p-001

【法人コース一部お試し】プロジェクト・マネジメント入門講座

公開講座

第3章以降は、法人向けサービスで限定公開中!

受講対象者

全部門(中堅/管理職)- カリキュラム構成

-

プロジェクト・マネジメント入門講座

第1章:プロジェクト・マネジメントとは

第2章:基本的な用語・概念の定義

第3章:プロジェクトの立ち上げ、計画 ※法人向け限定

第4章:プロジェクトの実行、監視・コントロール、終結※法人向け限定

-

k-005

【法人コース一部お試し】指標管理の基礎と運用のポイント

無料会員限定

第2章a:人時生産性とは

受講対象者

生産部門全般(一般/中堅/管理職)- カリキュラム構成

-

- はじめに

- 目次

- 人時生産性の考え方

- 実務における人時生産性の運用について

-

p-003

【法人コース一部お試し】プロジェクト・マネジメント実践講座

公開講座

第3章以降は、法人向けサービスで限定公開中!

受講対象者

全部門(中堅/管理職)- カリキュラム構成

-

プロジェクト・マネジメント実践講座

第1章:計画活動の現実

第2章:失敗プロジェクトの特徴と対応

第3章:アジャイル開発とは ※法人向け限定

第4章:アジャイル各手法の概要 ※法人向け限定