リードタイムの定義とサイクルタイム・タクトタイムとの違い、短縮によるメリットと手法を解説

.png)

リードタイムとは?サイクルタイム・納期との違い

リードタイムの定義(リードタイムとは?)

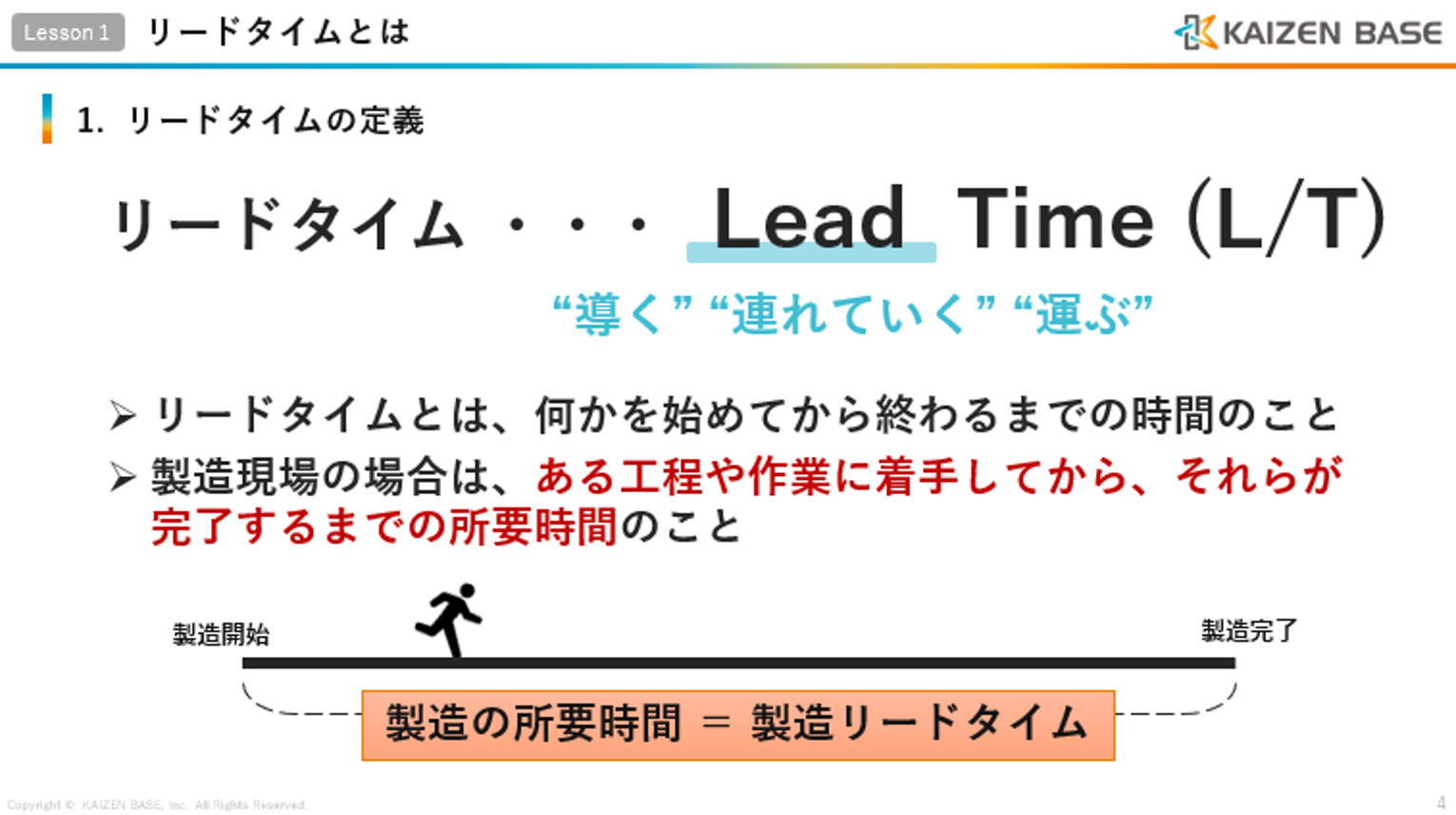

リードタイムとは、ある活動を開始してから完了するまでに要する時間のことです。もともとは英語の “Lead Time” で、「lead(導く・連れていく)」が語源になっています。製造業の現場では、生産リードタイムといえば材料投入から製品が完成するまでの全工程の所要時間を指し、物流の分野では発注から納品までの期間を指すこともあります。たとえば部品調達における調達リードタイムや、お客様から注文を受けてから製品を届けるまでの受注リードタイムなど、シチュエーションによってリードタイムの範囲は異なります。いずれの場合も、開始から終了までにかかる時間という意味で一貫しています。

サイクルタイムとの違い

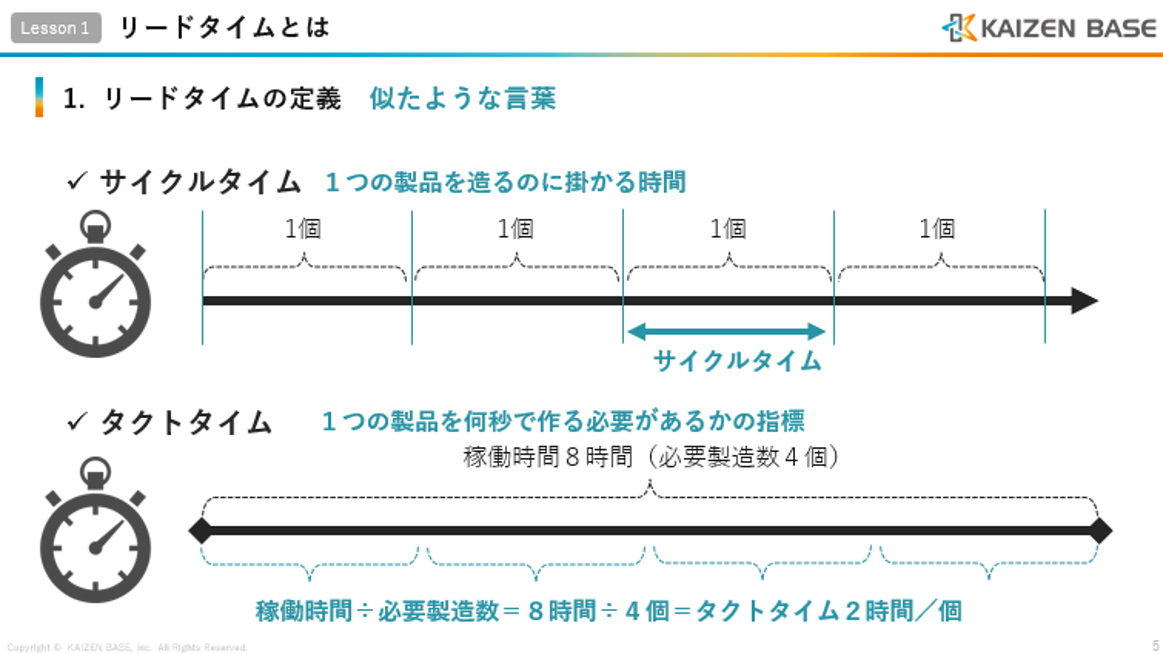

リードタイムと混同されやすい用語にサイクルタイムがあります。サイクルタイム(Cycle Time)とは、「実際に1つの製品や工程を処理するのにかかる時間」を意味します。製造現場では、生産工程が1サイクル完了するまでに実際にかかった時間を指し、具体的には、ある工程が1個の製品を加工または組立する際の実作業時間を示しています。

一方、リードタイム(Lead Time)は、ある工程や作業を始めてから完了するまでのトータル時間を意味します。これは実作業時間だけでなく、「停滞時間」や「待ち時間」、さらには「検査や運搬などに要する時間」も含まれます。

具体例を挙げると、ある工程で部品1個あたりの加工自体は3分(サイクルタイム)で完了しても、加工待ち、検査待ち、運搬待ちなどが生じれば、その製品が実際に次工程へ流れるまでの時間(リードタイム)は、3分以上となります。つまり、サイクルタイムが作業の効率を示す指標であるのに対し、リードタイムは製造プロセス全体の時間効率や滞留状況を測る総合的な指標と言えるのです。

タクトタイムとの違い

タクトタイム(Takt Time)とは、「顧客の需要に応じて製品1個あたりに許容される生産時間」を意味します。言い換えれば、市場や顧客から求められる生産ペースを示す指標であり、次の計算式で求められます。

タクトタイム=利用可能な総稼働時間/顧客の需要数

例えば、1日の工場稼働時間が480分(8時間)であり、その日に必要とされる製品が240個だとすると、タクトタイムは「480分 ÷ 240個 = 2分」となり、1製品あたり平均2分以内で生産しないと需要に追いつけないことになります。

ここで、リードタイムとタクトタイムを比較すると、タクトタイムは「市場や顧客側が求める理想的な生産ペース」であるのに対し、リードタイムは「実際の製造工程で掛かる全ての所要時間」です。

なお、先ほどのサイクルタイムがタクトタイムを上回っている場合、顧客の要求スピードよりも生産が遅れていることを意味し、納期遅延や機会損失が生じるリスクがあります。逆に、サイクルタイムをタクトタイム以下に抑えることができれば、市場ニーズに対応できるということになります。

リードタイム短縮のメリット(QCD向上・キャッシュフロー改善など)

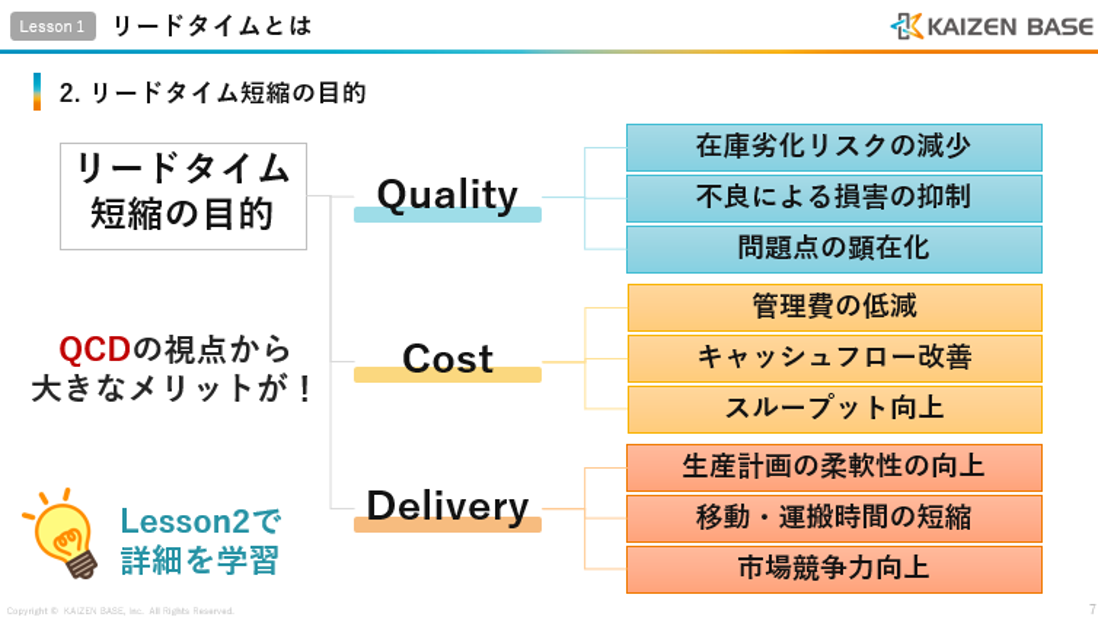

製造業の現場においてリードタイムを短縮することは、QCD(品質・コスト・納期)の向上をはじめ様々なメリットをもたらします。ここではリードタイム短縮が企業にもたらす代表的な効果を、品質・コスト・納期それぞれの視点で見てみましょう。あわせて、在庫削減やキャッシュフロー改善、競争力強化といった経営面での利点についても解説します。

品質面のメリット:不良や劣化リスクの低減

リードタイムを短くすると、工程内や倉庫に滞留する在庫が減るため、製品や部品の品質劣化リスクが低減します。長期間在庫として眠っている間に、ホコリが被ったり湿気で錆びたり、食品であれば菌が繁殖するなど品質が悪化する恐れがあります。リードタイム短縮によって生産現場の仕掛品や倉庫内の在庫量が減れば、このような在庫劣化のリスクを抑制できます。

また、在庫が適正量になることで、これまで隠れていた問題が顕在化しやすくなります。例えば大量の仕掛品に埋もれて気づかなかった不良品や工程の不具合が、在庫を絞ることで目に見えるようになります。問題点が早期に発見・対処されるため結果的に品質水準の向上につながります。さらに、不良が発生した際の影響範囲も限定的になります。リードタイムが長いと不具合発生から発見までに時間がかかり、その間に不良品が大量に次工程へ流出してしまう恐れがありますが、リードタイムが短ければ問題発生からすぐにラインを止めて対処でき、被害を最小限に抑えられます。このようにリードタイムの短縮は品質面で不良や劣化のリスク低減につながるのです。

コスト面のメリット:在庫削減によるコスト低減とキャッシュフロー改善

リードタイムを短縮すると不要な在庫を減らせるため、コスト面でも大きなメリットがあります。生産から出荷までのリードタイムが長いということは、その分だけ仕掛品や完成品としてモノが滞留し、在庫となって資金が寝ている状態です。リードタイムを短くし在庫を削減すれば、倉庫の保管コストや在庫管理にかかる人件費が削減できます。また在庫が適正水準になれば、在庫スペースの縮小や保険料の低減など間接的なコストダウン効果も得られます。さらに、在庫に縛られていた資金が解放されることでキャッシュフローの改善につながります。製造業では材料を仕入れてから製品を出荷し代金回収するまでにタイムラグがありますが、リードタイム短縮によりこのサイクルを早めれば、資金の回転率(スループット)が向上します。例えば従来1ヶ月分の在庫を抱えていたものが半月分で回るようになれば、その分資金繰りが楽になり健全な経営に寄与します。加えて、無駄な在庫を持たないことは在庫廃棄や滞留による損失の防止にもつながります。在庫が多いほど、型落ちや賞味期限切れ等で廃棄損失が発生しやすいですが、リードタイム短縮=適正在庫化によりこのようなロスも減少します。このようにリードタイム短縮は在庫削減によるコスト低減とキャッシュフローの改善という経営上のメリットももたらすのです。

納期(デリバリー)面のメリット:納期短縮・柔軟な対応力向上

リードタイムを短くできるということは、そのまま企業の納期対応力の強化につながります。お客様から注文を受けてから納品するまでのリードタイム(受注リードタイム)が短ければ、より短い納期要請に応えることが可能です。昨今は顧客ニーズが多様化し、できるだけ早く製品が欲しいという要求も高まっていますが、リードタイムの短いメーカーは納期短縮要請に応えられるという強みを持つことができます。

また、リードタイムが短いプロセスは、小回りが利く生産であるとも言えます。例えば市場の需要変動や設計変更などが発生した際にも、生産のリードタイムが長い場合に比べてフレキシブルに対応できます。具体的には、「急な追加注文に迅速に対応できる」「仕様変更があっても途中在庫が少ないためロスを抑えつつ変更に切り替えられる」など、環境変化への柔軟な対応力が向上します。さらに、生産計画の見直しや変更にも素早くリカバリーできるため、結果として納期遅れのリスクが低下し、納期遵守率(デリバリーの信頼性)が向上します。

さらに、物流面でもリードタイム短縮はメリットを発揮します。製造リードタイムが短くなれば、必要な時に必要な量だけを生産し出荷できるため、倉庫での長期保管や過剰在庫を回避してジャストインタイムな物流が可能となります。

このようにリードタイム短縮は納期対応力と供給の柔軟性を高め、最終的にエンドユーザーへのサービスレベル向上につながるのです。

競争力強化のメリット:市場で選ばれる企業へ

上記からもわかるように、品質・コスト・納期すべての面でのメリットは、総合して企業の競争力強化につながります。品質改善により顧客からの信頼性が向上し、コスト削減により価格競争力や利益率が高まります。納期対応力の向上は取引先から「対応が早い会社」と評価され、ビジネスチャンスの拡大につながるでしょう。また、製造から物流まで一連のリードタイムが短いということは、市場のニーズにいち早く応える俊敏性(アジリティ)を持っているということです。新製品の市場投入スピードや受注から納品までのサービス水準の高さは他社との差別化要因となり、結果としてより多くの受注獲得や市場シェア拡大に寄与します。さらにムダのない短サイクルの生産体制は環境変化への適応力も高く、不況時にも在庫負担が少ない分耐久力があります。このようにリードタイム短縮の取り組みは企業体質を強化し、総合的な競争力の向上という大きな成果をもたらします。

リードタイム短縮の具体的な方法(トヨタ生産方式に学ぶ)

リードタイムを短縮するためには、単に作業を急ぐだけでなくプロセス全体を見直すことが重要です。リードタイムの中身を見てみると、リードタイムの大部分は手待ちや滞留などの「付加価値を生まない時間」であることがわかります。したがって、この停滞時間をいかに減らすかがリードタイム短縮のカギとなります。ここではトヨタ生産方式の考え方を参考に、停滞時間を減らす5つの着眼点「同期化・整流化・平準化・効率化・標準化」について具体例を交えながら解説します。

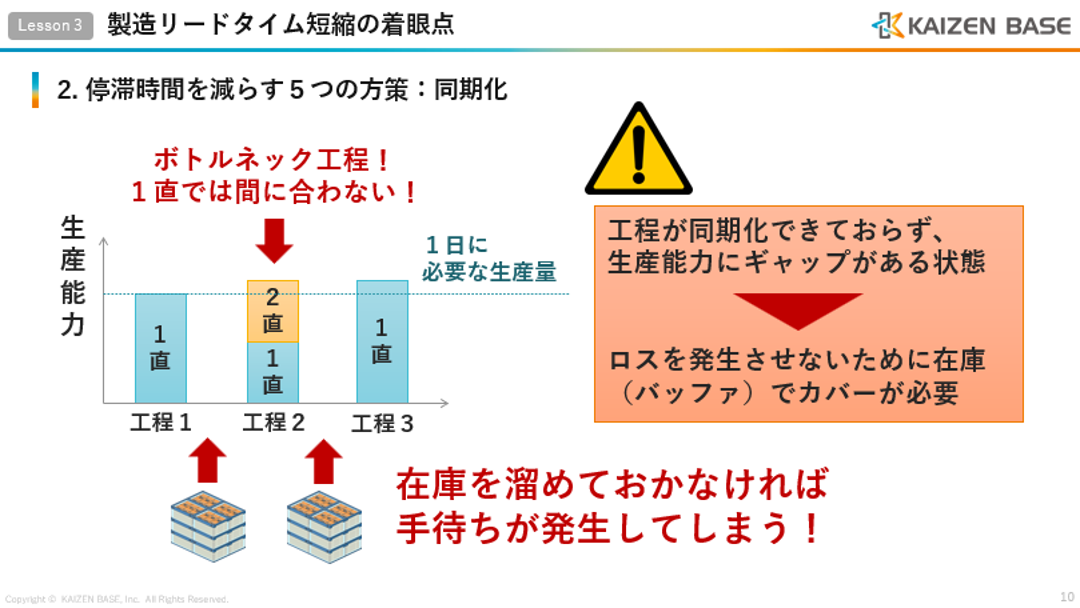

同期化(どうきか)

同期化とは、工程間の生産スピードやタイミングを揃え、プロセス全体を同期させることです。関係する工程同士が同じペースで生産できていれば、中間の仕掛品を溜める必要がなくなり、工程間の待ち時間(停滞)が発生しません。例えば前工程が1時間で100個生産できるのに後工程の処理能力が50個分しかなければ、差分の50個が仕掛在庫として滞留してしまいます。同期化を進めるには、このような工程間の能力ギャップを解消することが重要です。具体的にはラインバランスの改善によってボトルネック工程の処理能力を高める、設備や人員配置を見直して均衡を取る、といった手段が考えられます。工程ごとのサイクルタイムをできるだけ揃え、一つの流れ(一個流し生産など)で滞りなく作業が流れる状態を目指します。また、計画面でも同期化は有効です。生産計画や資材の手配計画の精度を上げ、必要なものを必要なタイミングで投入できれば、前後工程や調達と生産のズレが解消されます。このように同期化の徹底によって中間在庫の最小化・手待ち時間の排除が図れ、結果としてリードタイム短縮につながります。

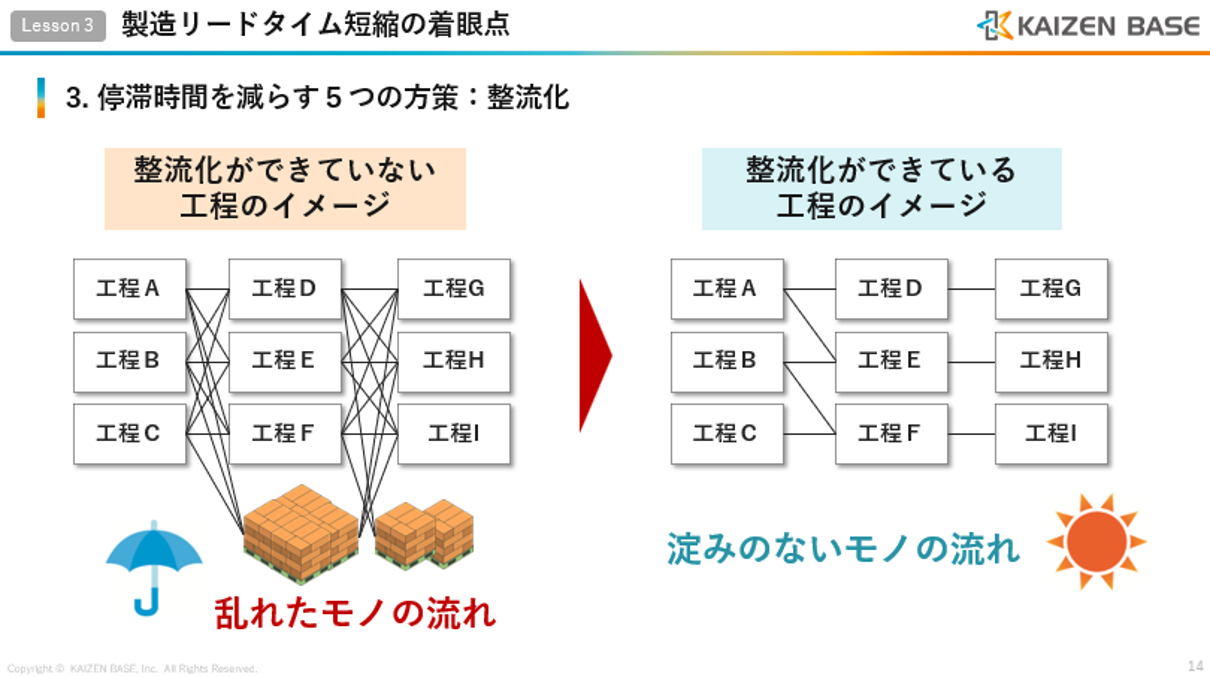

整流化(せいりゅうか)

整流化とは、モノや情報の流れを乱れなくスムーズにすることです。製造工程内の物流をイメージするとわかりやすいですが、工場内の材料や部品の流れが滞ったり遠回りしているような状態ではリードタイムが長くなってしまいます。整流化ではプロセスの流れを直線的に整え、淀みのない流れを作ります。具体策の一つは工程結合です。関連する工程を可能な限り一つのライン上にまとめて配置し、工程間で製品を停滞させないようにします。例えば従来バラバラの部署で行っていた加工・組立・検査工程を連結し、インライン化することで搬送待ちの時間を削減できます。また、多品種生産であれば混流生産(一つのラインで複数製品を並行生産)を導入し、製品ごとに流れを分断しないようにします。さらに部品供給の面では、トヨタ生産方式でいう「ミズスマシ(水すまし)」と呼ばれる専任担当者による部品供給方式を活用し、必要部品をラインへタイミング良く届ける仕組みを整えます。これにより部品待ちの停滞を防ぎます。同様にキット化(組立に必要な部品一式をセットにして供給)や部分組立の活用も有効です。必要な部品があちこち分散せず一括供給されるため作業者は探す手間が省け、スムーズに組立を進められます。加えて、工場内の運搬方法の改善も整流化の重要ポイントです。フォークリフトでまとめて大量に運ぶ方式から、コンベヤや小型台車で小ロット頻回搬送に切り替えるなど、モノの流れを滞留させない工夫を凝らします。整流化によってプロセス全体が一本のすっきりとした流れになれば、中間の停滞時間が減少しリードタイム短縮につながります。

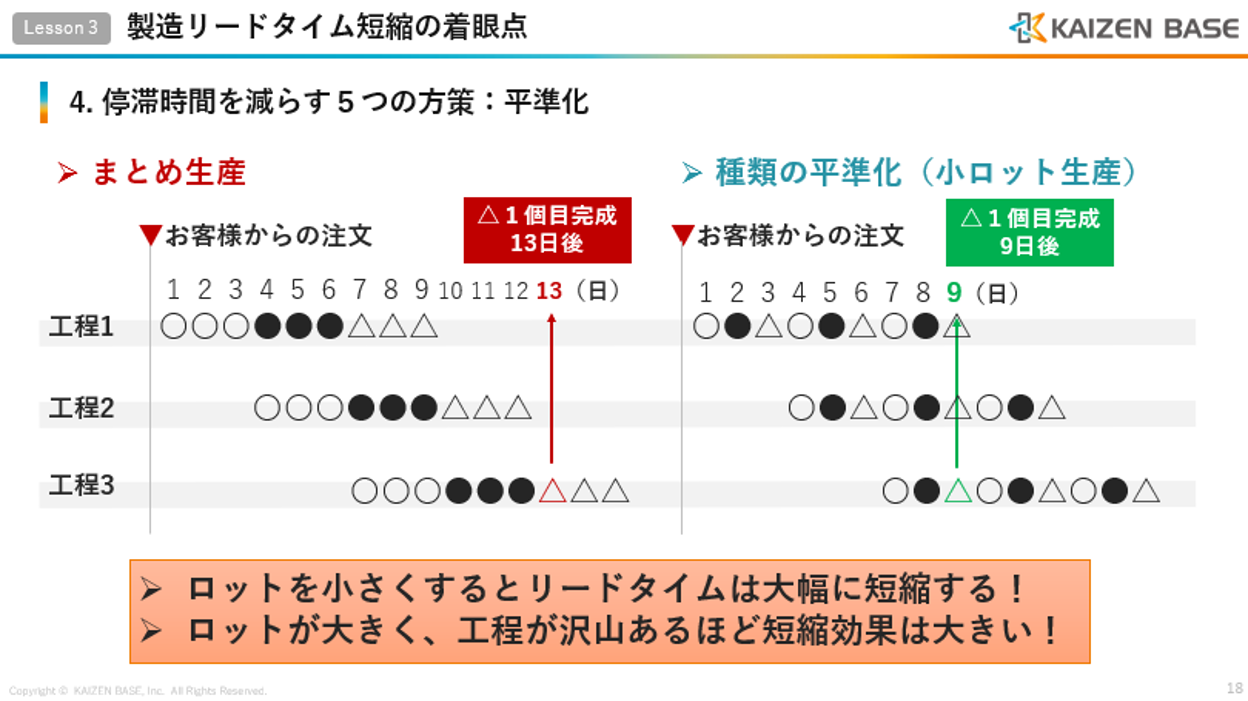

平準化(へいじゅんか)

平準化とは、生産量や生産アイテムの変動をならし、一定のペースで生産を行うことです。生産の平準化はトヨタ生産方式の前提条件とも言われ、生産数量や生産種類を平準化することで、大きな山谷なく滑らかに生産する手法です。平準化ができていないと、生産量が多い日と少ない日で負荷にムラが生じ、忙しい日は大量の仕掛品を抱えてリードタイムが延びる一方、暇な日は設備や人が遊んでしまい生産効率が下がります。これを避けるため、一定期間内の生産負荷や生産品目をできるだけ均等になるよう計画を立てます。具体的なポイントの一つはロットサイズの縮小です。大ロット生産は一度に大量に作る分、次工程への受け渡しまで待ち時間が長くなりますが、小ロット化すれば流れが細切れになり滞留時間が減ります。ロットが大きく工程が多段になるほど、ロットを小さくするとリードタイムの短縮効果が大きいことが知られています。そのため平準化を進めるには可能な範囲で一度の生産量を小さく設定し、こまめに流す生産方式へ移行します。また、生産スケジュール自体の平準化も重要です。月初に集中して大量生産し月末に閑散とするような計画ではなく、日ごとの生産量・種類のバラツキを抑えて均等化することでラインの負荷変動を小さくします。

平準化生産を実現するには、段取り時間の短縮や人員の柔軟配置といった基盤づくりも欠かせません。製品切替に時間がかかるようでは小ロット・混流生産が難しいため、段取り改善(段取り替え時間の短縮)を進め、多品種をスムーズに切り替えられる設備・手順を整えます。さらに、マルチスキル化など人材の柔軟化も平準化の施策として挙げられます。要員が一つの作業しかできないと負荷変動に対応しづらいですが、複数の工程をこなせる人材を育成することで、生産量変動時に人員シフトで対応しやすくなります。以上のような平準化の取り組みにより、生産のムリ・ムラをなくし常に一定ペースで流れる生産体制が構築できれば、大量の仕掛滞留を防ぎリードタイム短縮に直結するのです。

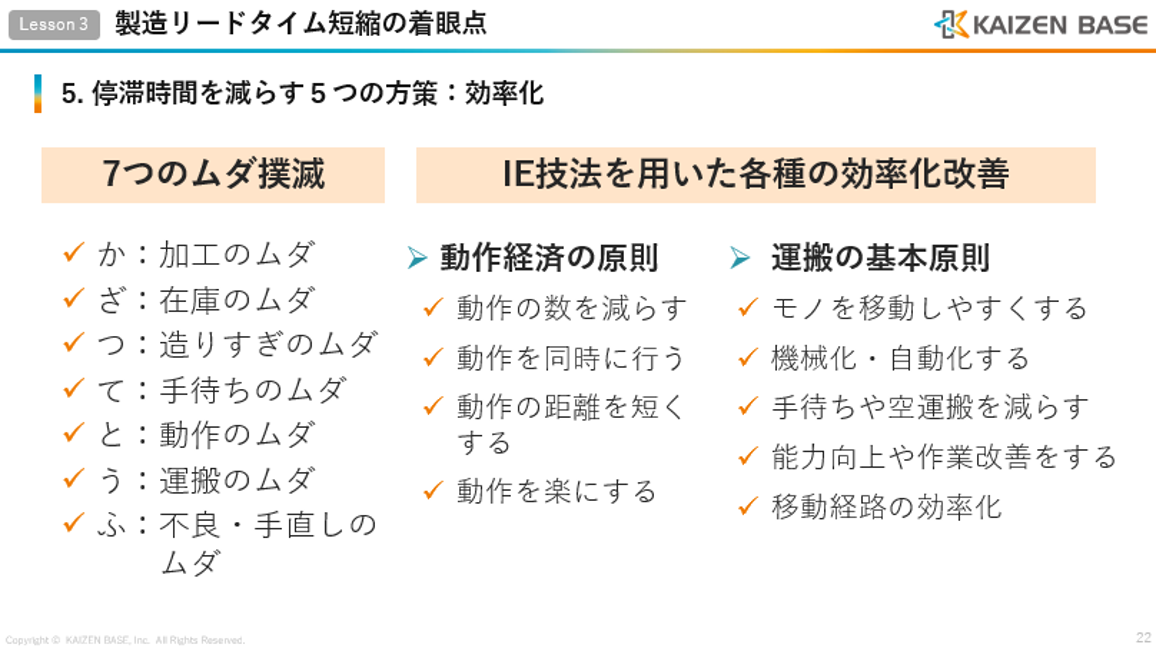

効率化(こうりつか)

効率化とは、作業や工程の中にあるムダを徹底的になくし、生産活動の効率を上げることです。言い換えると、限られた時間でより多くの付加価値を生み出せるようプロセスを改良することを意味します。トヨタ生産方式では「7つのムダ」の排除が有名ですが、リードタイム短縮においてもムダ排除は有効な手段です。停滞時間を招く要因そのものを減らすため、加工そのものに直接関係しない動作や手待ちを省きます。例えばIE(インダストリアルエンジニアリング)の手法を用いて作業の分析を行い、動作のムダを洗い出して改善することが挙げられます。IE手法から生まれた動作経済の原則では「動作の数を減らす」「動作を同時に行う」「動作の距離を短くする」「動作を楽にする」といった指針があります。例えば作業台の配置を工夫して材料を取る動作の移動距離を短くする、両手で同時に作業できる治具を使って作業時間を短縮する、といった改善です。同様に運搬のムダに対しては「モノを移動しやすくする」「機械化・自動化する」「手待ちや空運搬を減らす」「移動経路を効率化する」等の原則があります。工場レイアウト変更により運搬距離を短縮したり、コンベア搬送で人の移動を削減したりする施策が考えられます。さらに、工程内のあらゆるムダの撲滅を推進することが肝要です。作りすぎのムダ、手待ちのムダ、在庫のムダ、動作のムダ、運搬のムダ、加工そのもののムダ、不良・手直しのムダ──これら7つのムダはすべて時間のロスでもあります。継続的な改善活動によってムダを削減し続けることで、加工そのもの以外にかかっていた時間を圧縮し、結果としてリードタイムが短くなります。また、生産プロセスの効率化には設備トラブルや段取り不良のような非計画停止の撲滅も含まれます。計画外のトラブルが発生すれば即リードタイム延長につながるため、日常点検や予防保全の徹底、品質管理による不良削減など、安定稼働のための対策も合わせて進める必要があります。効率化の追求はリードタイム短縮の土台となる活動であり、結果的に生産性向上とコスト低減にも大きく寄与します。

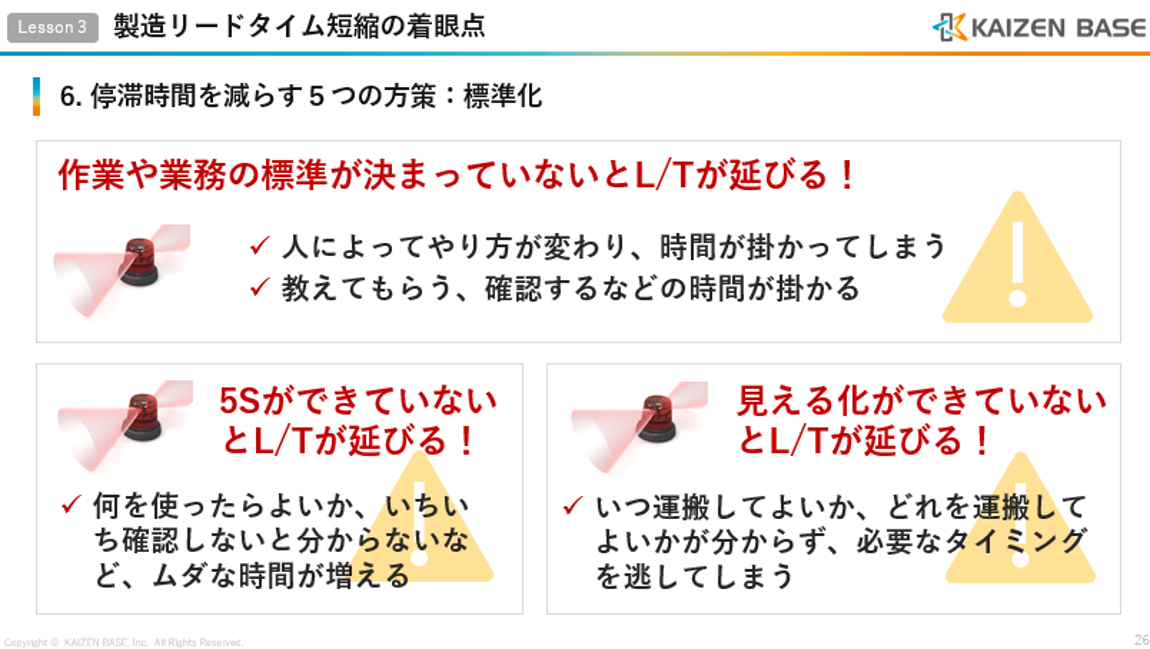

標準化(ひょうじゅんか)

標準化とは、現時点で最も良い方法を作業手順として定め、誰もがその手順で作業できるようにすることです。現場における作業のばらつきをなくし、常に安定した時間で仕事が完了するようにするための取り組みと言えます。標準化ができていない職場では、人によってやり方がまちまちで時間が余計にかかったり、新人にベテランのノウハウを聞かないと作業できなかったりと、様々な非効率が生じます。その結果、本来はもっと短時間で終わるはずの工程が長引いてしまい、リードタイムを押し上げる要因となります。そこで作業手順や条件を最適な形で文書化・見える化し、標準作業として全員が守るよう徹底します。同時に、日々の業務管理についても標準ルールを決めておき、誰でも同じように管理ができる状態を作ります。例えば仕掛品の置き場所や数量ルールを決めておけば、誰が担当しても工程間の仕掛が過剰にならず一定量で管理できます。また、5S活動(整理・整頓・清掃・清潔・躾)や目で見る管理(ビジュアルマネジメント)を取り入れ、「どの工程が流れていてどこが滞留しているか」が一目で分かるようにします。これにより異常な停滞が発生してもすぐに気づいて対処でき、リードタイムの延伸を防げます。標準化されたプロセスでは作業時間のブレが少なく、生産計画通りのリードタイムで安定します。さらに、標準化された良い手順で作業を繰り返すことは、さらなる改善の土台にもなります。改善によって手順を改良したら新たにそれを標準に定め(SDCAサイクルで定着化)、全員がまたその方法を実践する──この繰り返しでプロセスは継続的に向上し、リードタイムも一層短縮されていきます。

生産管理におけるリードタイム長期化の要因と対策

いくら現場改善でリードタイム短縮を図っても、生産管理のしくみ自体に問題があると計画通りに進まずリードタイムが延びてしまうことがあります。ここでは生産管理上の代表的なリードタイム長期化要因と、その対策について解説します。管理面でボトルネックとなりやすいのは、「生産計画の不備」「現場トラブルや遅延」「予定変更」の3つです。順に見ていきましょう。

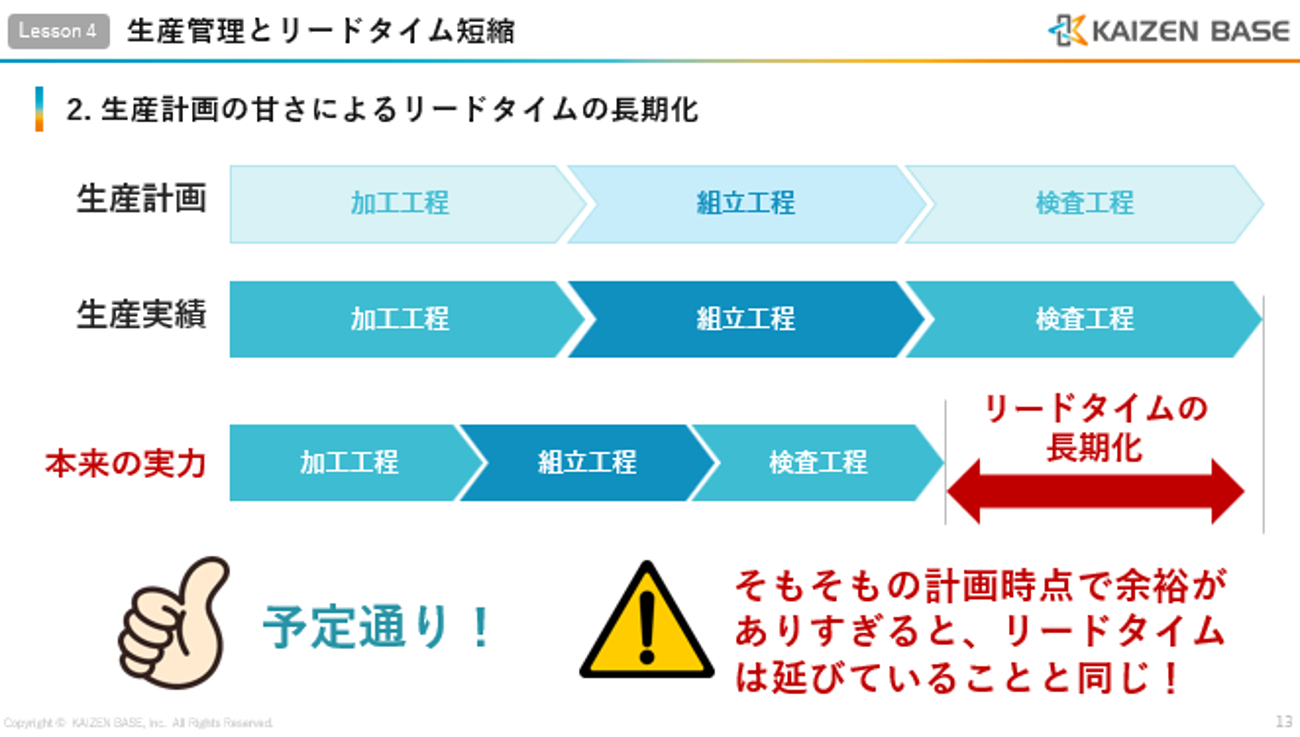

まず一つ目は生産計画の甘さによるリードタイム長期化です。生産計画が不適切だと、現場が計画通り動けずにリードタイム延長を招きます。例えば需要予測が楽観的すぎて計画に無理がある、負荷のばらつきを考慮せず平準化されていない、そもそも計画自体が曖昧で現場任せになっている、といったケースです。計画の精度が低いままでは、いくら現場が努力しても最初から計画遅れが織り込まれてしまいます。対策としては、需要予測の精度向上や在庫適正量の見直しなどを行い実現可能で安定した生産計画を立てることが重要です。大日程計画(マスタスケジュール)から中日程・小日程計画まで整合性を取り、必要な資材や人員の手配も含めて万全を期します。また計画を立てるだけでなく、現場への指示の徹底も欠かせません。計画変更や追加指示が土壇場になって伝わるようでは現場が混乱しリードタイムにしわ寄せがきます。「既に期限を過ぎているギリギリの指示」「口頭だけの指示で現場任せ」といったことは避け、事前に十分余裕をもって正確な生産指示・手配指示を出すようにします。生産管理部門はPlan(計画)を作成するだけでなく、Do(手配・指示)まで責任を持ち、現場がスムーズに動ける環境を整える必要があります。

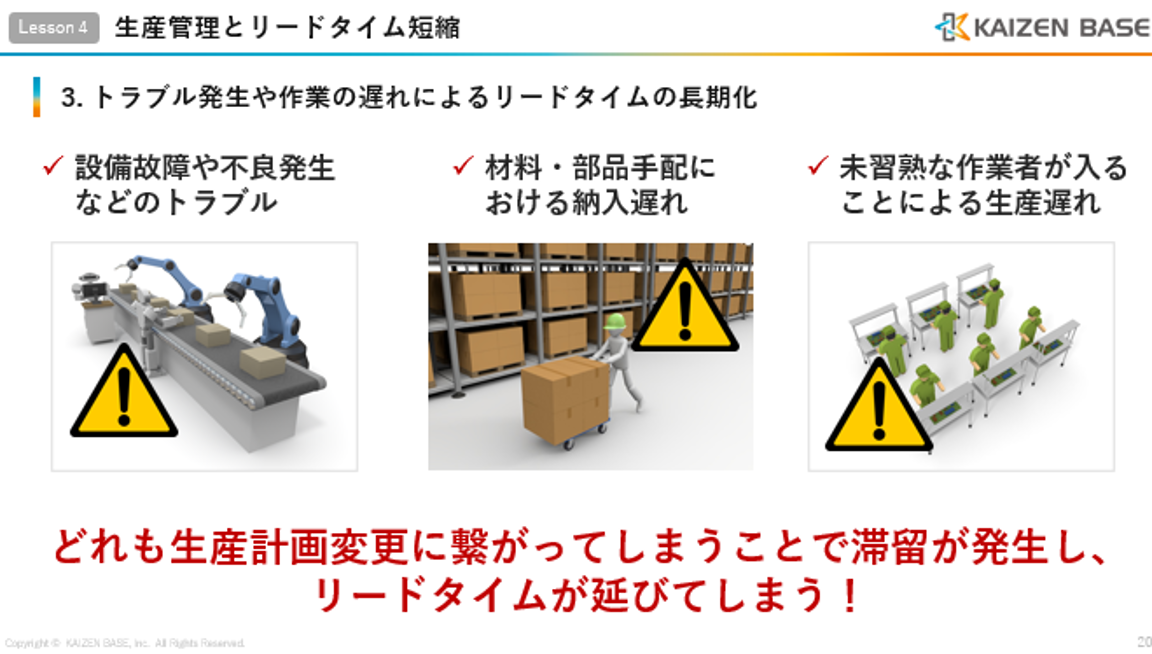

二つ目はトラブル発生や作業の遅れによるリードタイム長期化です。これは主に生産現場で起きる想定外の事態ですが、その発生を未然に防ぎ、起きてしまった場合でも被害を最小限に食い止めるのも生産管理の役割です。設備の故障や部品の不良発生、作業者の欠員やミスなど、計画外のトラブルが起きると生産は即座に遅延し、リードタイムが延びてしまいます。対策としては、日頃から設備保全や品質管理を徹底しトラブルの発生確率を下げることが第一です。例えば老朽化設備の計画的な更新や予防保全の実施、不良低減のための品質改善活動、人員に余裕を持たせて急な欠員にも対応できる体制づくりなどが考えられます。また「遅れは発生していないか?遅れそうな場合はどう挽回するか?」を常にチェックし、生産進捗の監視とフォロー体制を整えておくことも重要です。具体的には、日次の進捗会議で計画に対する実績を確認し、遅れが出ていれば残業や増員、生産順序の変更などですぐにリカバリー策を講じます。生産管理部門と現場監督者が連携して進捗をコントロールすることで、小さな遅れの芽を早期に摘み取り、大きな納期遅延に発展しないようにします。

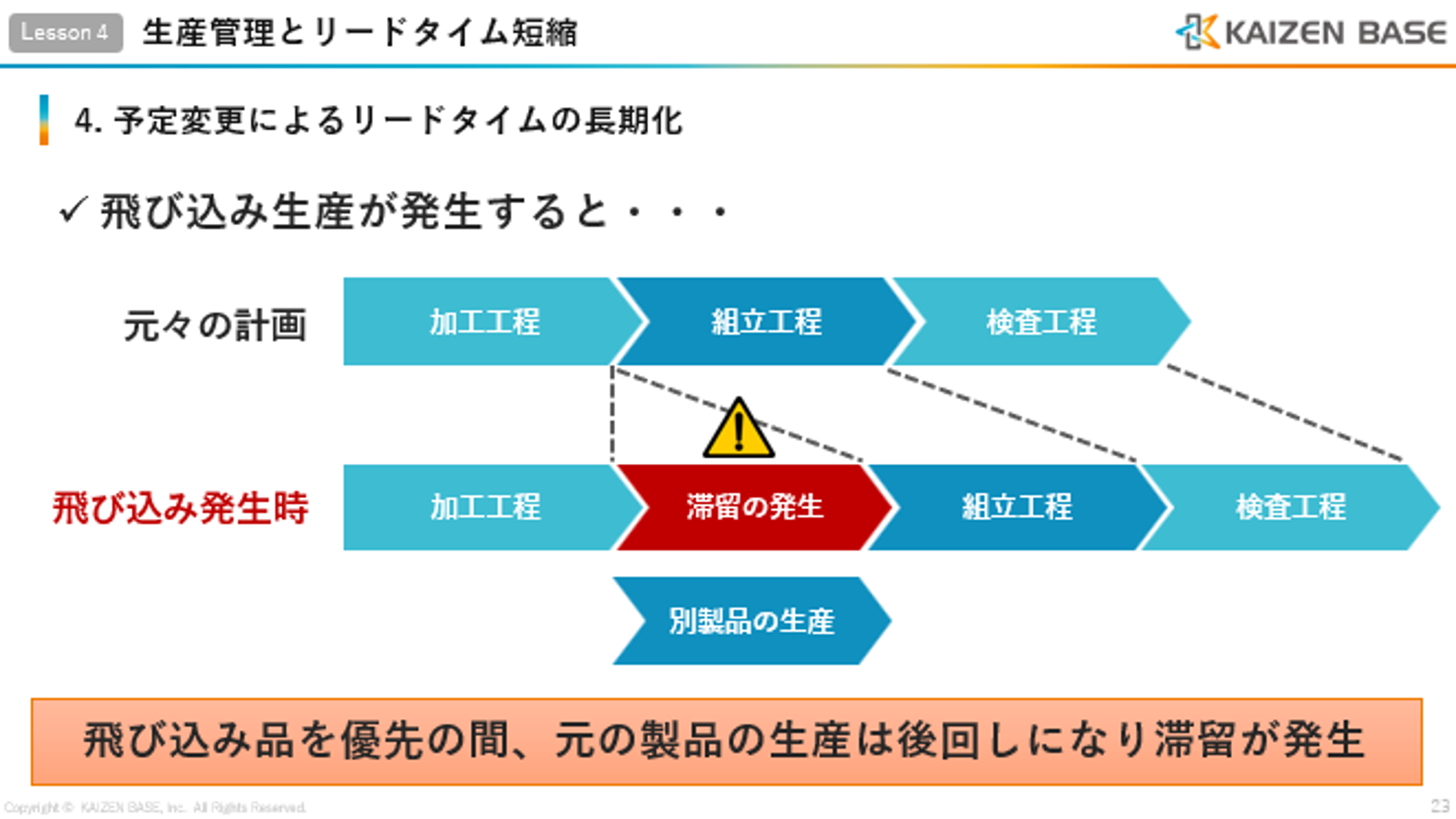

三つ目は予定変更によるリードタイム長期化です。これは外部要因も含まれますが、受注内容の変更や仕様変更、納期変更などが生産途中で発生すると計画の組み直しが必要になり、結果としてリードタイムが延びてしまうケースです。頻繁な計画変更は現場の混乱を招き、生産効率を低下させます。対策としては、営業部門と生産部門の間で情報共有を密にし、生産計画のFix期間を設けてその期間内は極力変更を行わないようにすることが有効です。例えば「○月生産分は前月○日までに確定し、それ以降は変更しない」などルールを決めておけば、大幅な予定変更を減らせます。また、市場変動に柔軟に対応するため生産側で一部スケジュールに余力を持たせることも検討します。具体的には、安全在庫や予備の生産枠を設けておき緊急オーダーに対応できるようにする、設備の予備能力(余力管理)を把握しておきイレギュラー時に増産対応できるようにするといった方法です。さらに、前述した平準化や同期化の取り組みも計画変更時のロス低減に役立ちます。平準化が進んだ柔軟な生産ラインであれば急な変更にも対応しやすく、途中仕掛品が少なければ変更による手戻り廃棄も最小限です。このように予定変更への耐性を高めておくことで、環境変化があってもリードタイムを極力延ばさずに納期対応することが可能になります。

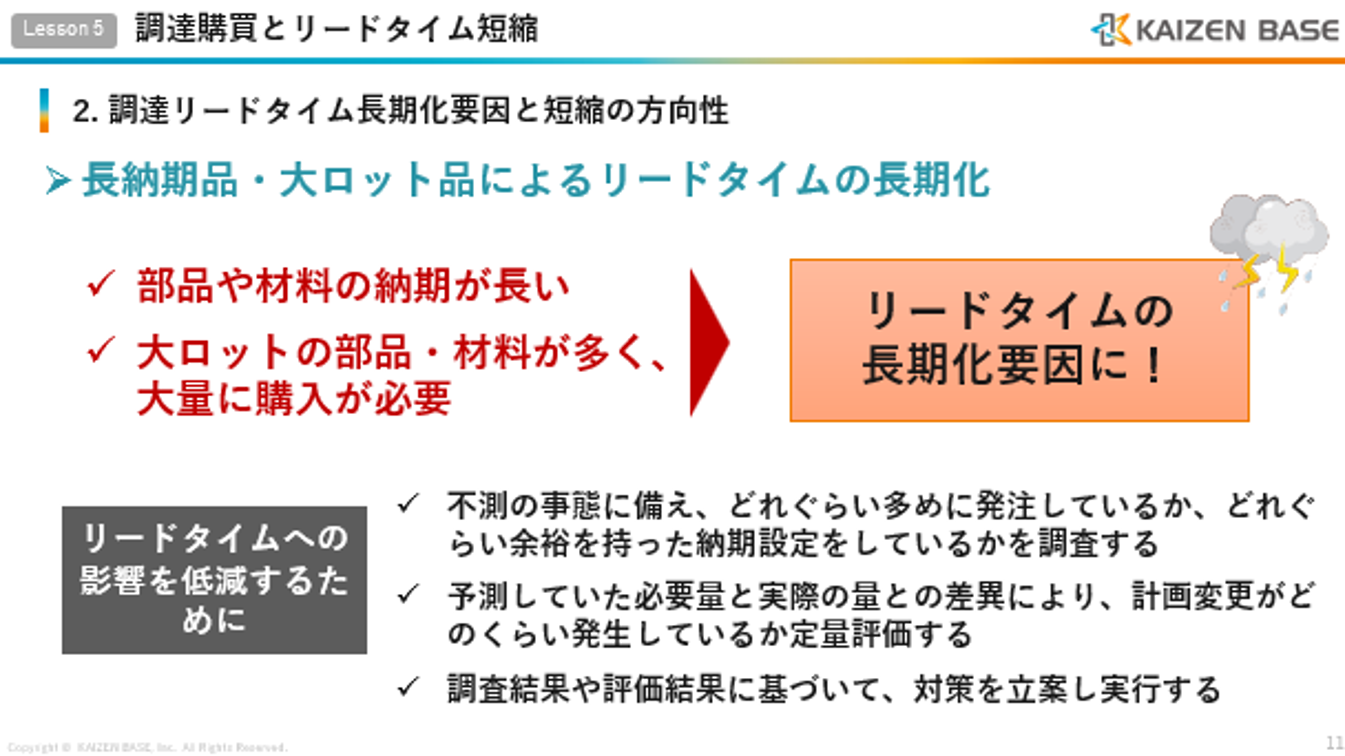

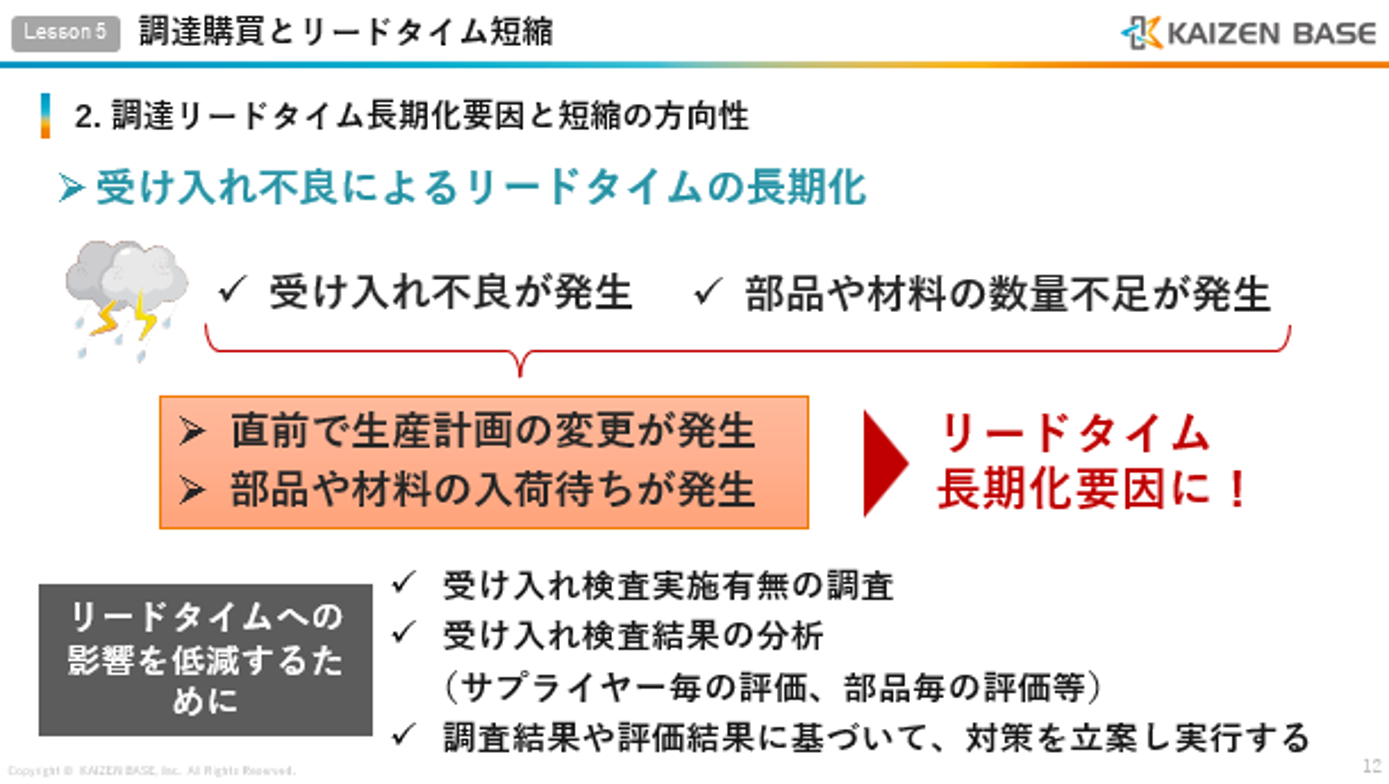

調達・購買におけるリードタイム長期化の要因と対策

製造業では自社内の生産だけでなく、部品や原材料の調達リードタイムも製品全体のリードタイムに大きく影響します。最後に、調達・購買プロセスにおけるリードタイム長期化の要因とその対策について見てみましょう。ポイントとなるのは、「仕入先(サプライヤー)のリードタイム管理」と「調達リードタイム短縮の仕組みづくり」です。

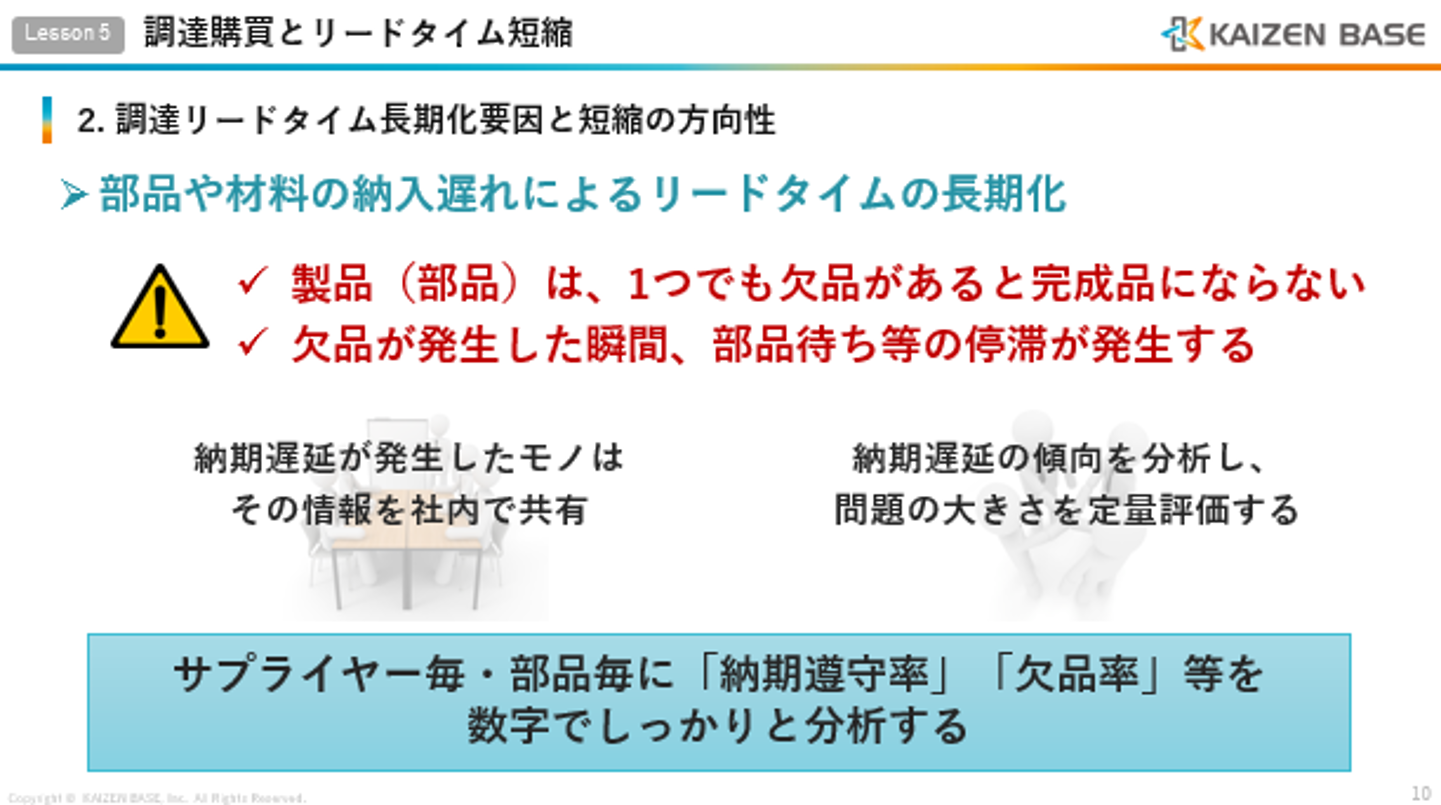

一つ目の要因はサプライヤーからの納入遅れです。必要な部品や材料が所定の納期までに入ってこなければ、待ち時間によりリードタイム遅延が発生してしまいます。調達先の事情で生産が滞らないよう、購買部門では取引先ごとの納期遵守率や欠品率をしっかり分析し、問題のあるサプライヤーには改善を働きかける必要があります。具体策として、調達先との定期的な納期レビューを行い、遅延の原因を双方で検討して対策を打つことが挙げられます。サプライヤー側の生産計画や在庫状況も共有してもらい、必要に応じて技術支援や発注ロットの見直しなど協力しながらリードタイム短縮を図ります。また、複数サプライヤーの活用も納入遅れリスク低減に有効です。単一の取引先に依存しているとそこが遅れたとき代替が効きませんが、予備の供給元を確保しておけば一方が遅れても他方から融通するといった柔軟な対応が可能です。ただしマルチソーシングには管理コストも伴うため、重要度やリスクに応じて使い分けます。

二つ目の要因は調達リードタイム自体が長いことです。海外調達や遠方からの仕入れでは輸送に時間がかかり、どうしても調達リードタイムが長くなりがちです。これに対しては、地理的に近いサプライヤーへの切り替えや、輸送手段の高速化(船便から航空便への変更等)を検討する必要があります。こういった海外等の部品に関しては、在庫を持たない完全なジャストインタイムではなく安全在庫の保有も含めて検討が必要です。調達リードタイムが長い部材についてはあらかじめ一定量の在庫を確保しておき、次の納入までのバッファとします。もちろん、在庫を増やしすぎると在庫コスト増につながるため、需要予測に基づき最適な量を見極めることが大切です。

三つ目の要因と対策として、調達業務の効率化も挙げられます。発注処理に時間がかかっていては、不要にリードタイムを自ら延ばしていることになります。注文書の発行や承認に手作業や時間がかかっていないか見直し、可能であればシステム化やEDI連携によってリードタイム短縮型の購買プロセスへ改善します。また、サプライヤーと納入タイミングを事前に取り決め、必要な時に必要な量だけ納品してもらうかんばん方式やジャストインタイム納入の仕組みを構築することも有効です。例えば毎週決まった曜日に決まった数量を届けてもらう定期納入や、在庫が一定水準減ったら補充する看板(かんばん)を発行する方式を導入すれば、発注の手間を省きつつ過不足のないタイミングで資材調達ができます。さらに調達リードタイムそのものを短縮する取り組みも重要です。取引先と協力して短納期で対応できる品目を増やす活動を行います。具体的には、工程を圧縮できる部品のモジュール化や、発注から納品までを短縮するロット見直し・生産リードタイム短縮の要請などです。サプライヤー側の生産プロセス改善にも踏み込み、一緒にQCD向上を目指すパートナーシップを築くことが求められます。

調達購買プロセスの改善は一度やって終わりではなく、継続的な管理が肝心です。改善した内容が現場に定着するようにSDCAサイクル(標準化と維持管理)を回し、定期的に手順やルールの標準を見直していきます。そしてさらなる課題が見つかればPDCAを回して解決し、再び標準化していくという流れで調達リードタイムの水準を徐々に引き上げていきます。このような地道な取り組みにより、調達リードタイムの短縮が着実に図られ、結果として自社製品の製造リードタイム短縮と納期信頼性向上に大きく貢献できるのです。

まとめ

リードタイムとは「開始から完了までに要する時間」であり、製造業では生産や物流の現場で重要な指標となっています。リードタイム短縮の取り組みは、一朝一夕で完了するものではなく継続的な改善が求められます。しかし、着実に進めていけば在庫圧縮による経営改善や市場対応力の強化など確実に成果が現れるものでもあり、多くの会社でリードタイムの大幅短縮を掲げて活動しています。リードタイムは「企業の機動力」を測る指標とも言えます。ぜひ自社の製造現場やサプライチェーン全体を見渡し、どこに無駄な停滞があるかを洗い出すことから第一歩を踏み出してみてください。リードタイム短縮への継続的な挑戦が、現場力と競争力を高めるカイゼンの道につながっていくことでしょう。

リードタイムについて学ぶ!学習コースのご紹介

カイゼンベースの学習コースでは、リードタイムに関する具体的な内容を動画や理解度テストにより学習することが可能です。詳細の学習や実践でのご活用をご検討の方は、是非ご活用ください。

学習コースの概要「k2-20:アニメで学ぶトヨタ生産方式 上級編~リードタイム短縮の基本~」

リードタイムの基本を学び、実務でリードタイム短縮を実践できるレベルを目指すコースです。製造リードタイムを短縮するための重要な着眼点や、生産管理・調達購買におけるリードタイム長期化要因について学習します。

学習コースの詳細

Lesson1a:リードタイムとは(12分)

Lesson1b:製造リードタイム短縮の効果(9分)

Lesson2a:製造リードタイム短縮の着眼点(12分)

Lesson2b:生産管理とリードタイム短縮(14分)

Lesson3a:調達購買とリードタイム短縮(15分)

「Lesson1:リードタイムとは」の動画はどなたでもご視聴頂けます。

「Lesson2:製造リードタイム短縮の効果」の動画は無料会員登録を行うことでご視聴が可能になります。

資料請求はこちらから

サービス紹介資料・価格表を無料でダウンロードできます。お気軽にお問い合わせください。

.png)