“少人化”と“省人化”の違いと使い分け|省力化から進める生産性向上の実践ポイントを解説

.png)

「省人化と少人化ってなに?意味は違うの?」、「どうやって実践すればいいの?」

本記事は、現場で混同されがちな「省力化/省人化/少人化」の違いを整理し、どこから着手し、どう使い分けるかをトヨタ生産方式での考え方に沿って解説します。

フルバージョンはYouTubeで公開されています。ぜひご覧ください!

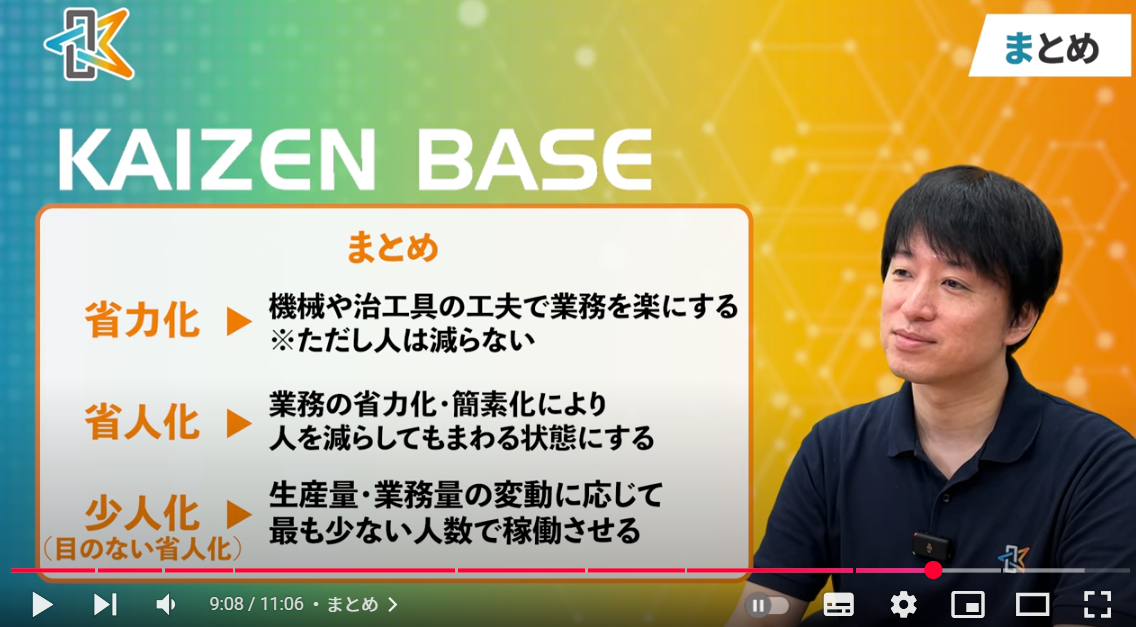

「省力化・省人化・少人化」の定義

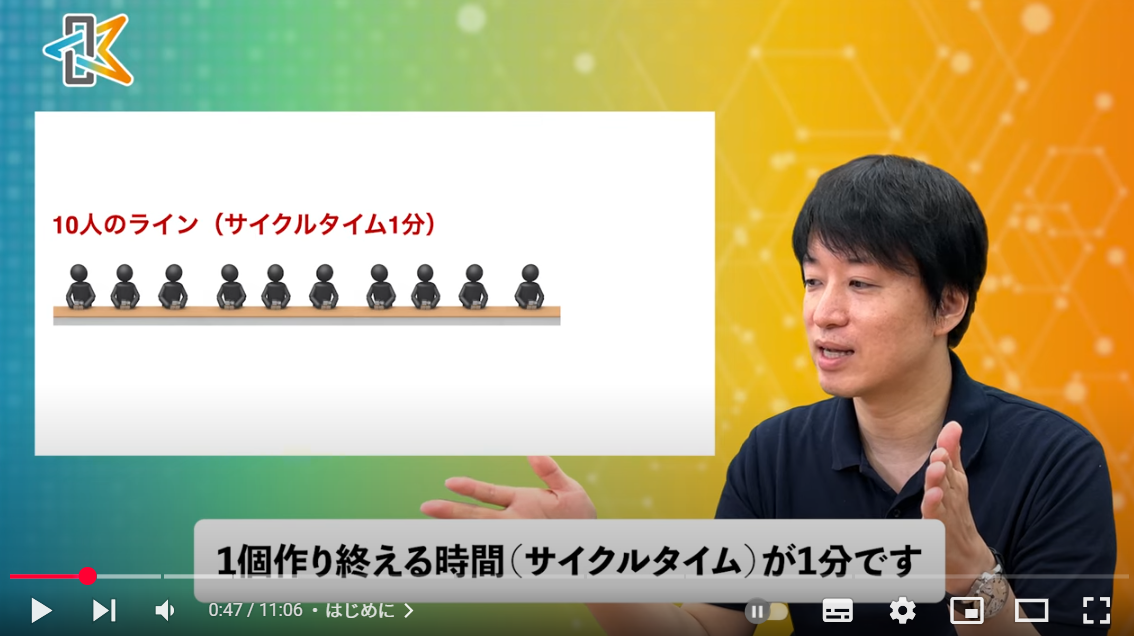

今日はその違いを、製造業における10人のラインを例に解説します。このラインでは、一つのものを作り終える時間(サイクルタイム)が1分だと仮定します。

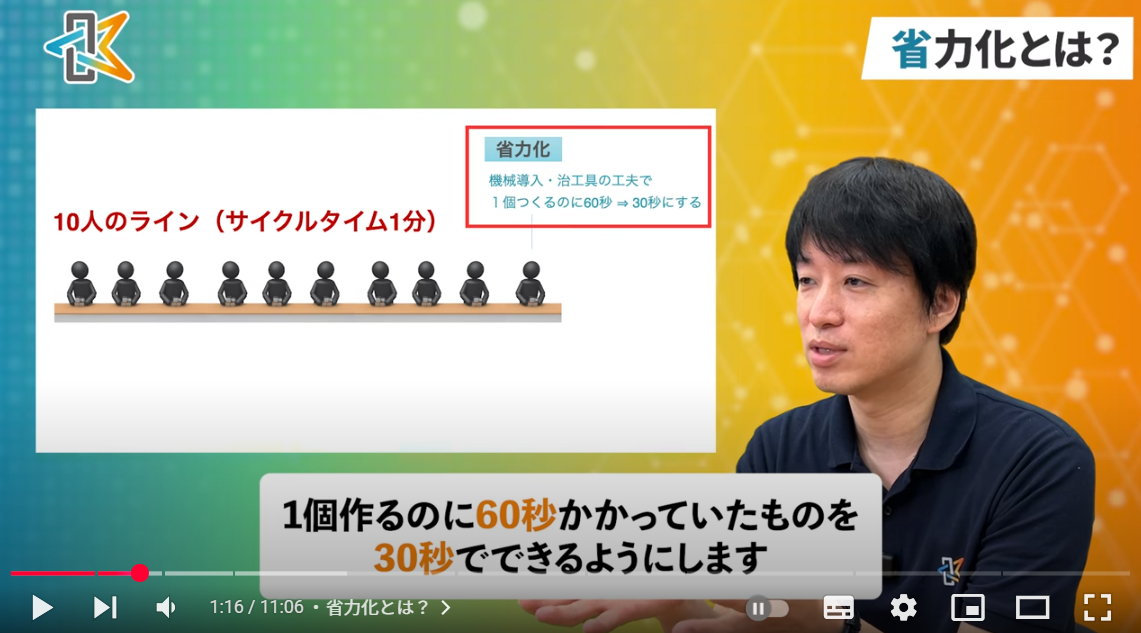

「省力化」とは

この例でいうと、一つのものを作り終えるのに60秒かかっていたものを30秒でできるようにすること等が「省力化」です。

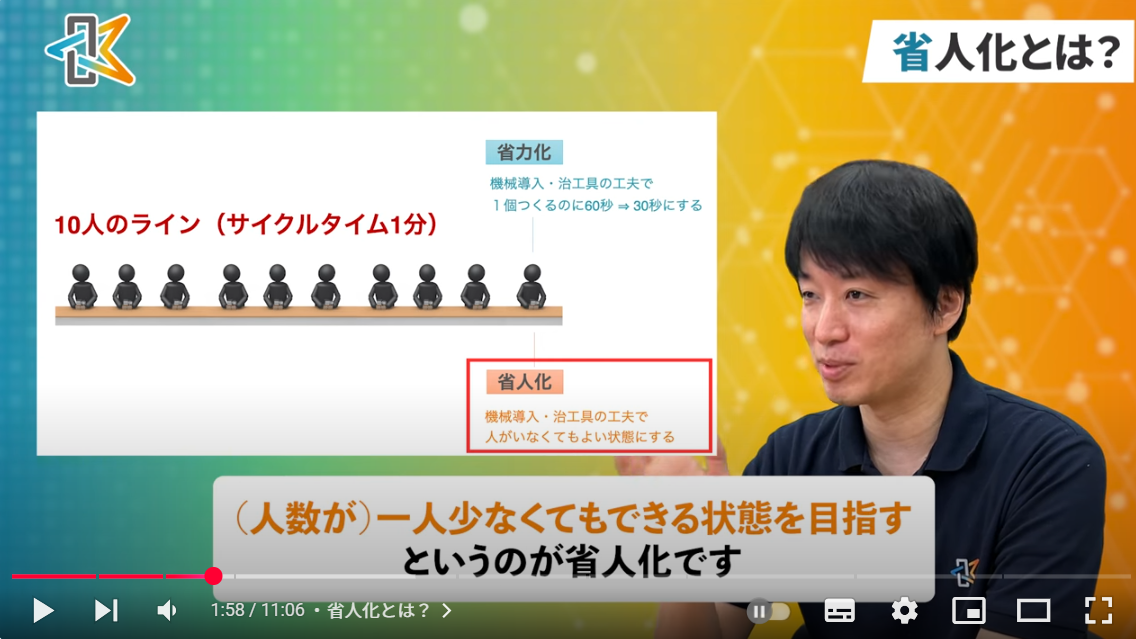

「省人化」とは

この例でいうと、10人のラインが9人でも回るようにすることが「省人化」です。

「少人化」とは

製造業において、生産量は受注量などに応じて変動するという前提がありますが、「少人化」とは、需要の変動に応じて最も少ない人数で回せるようにすることを指します。「定員制からの脱却」という言い方をすることもあります。

「少人化・省人化・省力化」を推進するメリット

今回の例でいうと、10人のラインを5人に「少人化」できると、5人をさらに価値のある仕事に配置できるわけですから、「省力化・省人化・少人化」を進めることによって生産性は大きく向上します。

「少人化」を実践するポイント

最低必要人員など設備のライン構成上、生産量がたとえ50%に減ったとしても、10人のラインを5人で回すことはそもそもできないといったことだってあります。そのような場合でも、事前に標準作業をしっかり整えておくことで、7~8人で回るようにするといった工夫を行うことは十分可能です。

まとめ

まずは省力化で作業を安定・短縮させます。省力化は実際に「一人減っても回る」ところまで進め、省人化することが重要です。その後は標準作業を整えるなどの工夫を行い、需要に応じた“最少人数”で回るよう少人化を推進します——この順で進めると、無理のない生産性向上につながります。

YouTubeではおまけトークも公開されています。ぜひご覧ください。またチャンネル登録もよろしくお願いします!

資料請求はこちらから

サービス紹介資料・価格表を無料でダウンロードできます。お気軽にお問い合わせください。

.png)